氮氧化物排放控制及脫硝催化劑研究進(jìn)展

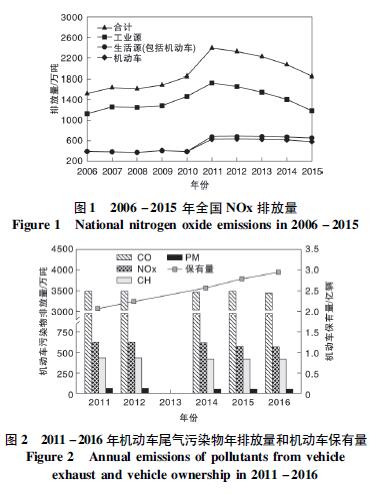

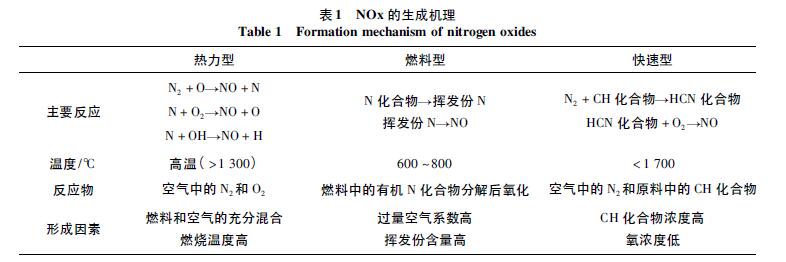

随著(zhe)我國(guó)工業化進(jìn)程的加快,大氣污染已成(chéng)爲當前環境面(miàn)臨的重要問題。人爲因素是造成(chéng)大氣污染的主要誘因,包括燃料燃燒、工業生産、交通運輸和農業活動等人類生産活動。在衆多大氣污染物中,NOx 由于能(néng)夠産生酸雨、引起(qǐ)臭氧層破壞并帶來光化學(xué)煙霧和霧霾等惡劣天氣,近年來受到社會(huì)的廣泛關注。國(guó)務院總理李克強在2018 年3 月5日舉行的第十三屆全國(guó)人民代表大會(huì)第一次會(huì)議上作的政府工作報告中,將(jiāng)實現二氧化硫和NOx 排放量下降3%作爲三大攻堅戰之一。根據近幾年《環境統計年報》數據統計( 圖1) ,盡管2011 - 2015 年NOx 排放量總體呈下降趨勢,但總量依然很大。而作爲移動排放源的機動車,由于保有量的增加,NOx總量減少不明顯( 圖2) 。由此可見,NOx 的消除工作仍需進(jìn)一步加強。

氮氧化物( NOx) 對(duì)大氣環境造成(chéng)的危害已成(chéng)爲影響生态環境和經(jīng)濟社會(huì)可持續發(fā)展的重要因素,其來源主要集中在火電、玻璃、陶瓷、水泥、鋼鐵和焦化行業等固定污染源以及機動車、船舶和飛機等移動污染源。實踐表明,催化脫硝是NOx 減排的最有效手段。介紹我國(guó)NOx 污染現狀,并結合不同領域和行業的煙氣特點,闡述NOx 的治理情況和研究難點。在此基礎上,圍繞NOx 催化消除這(zhè)一共性問題,根據不同行業間實際工況的共性和差異性,分别以NH3 - SCR( 固定源脫硝)和NO + CO( 移動源脫硝) 兩(liǎng)種(zhǒng)催化脫硝技術爲主線,系統綜述固定源( 中高溫、低溫、抗中毒) 及移動源( 汽油車和柴油車) 中脫硝催化劑的研究進(jìn)展,并對(duì)不同領域相應脫硝催化劑可能(néng)的發(fā)展方向(xiàng)進(jìn)行展望。【氮氧化物廢氣處理】

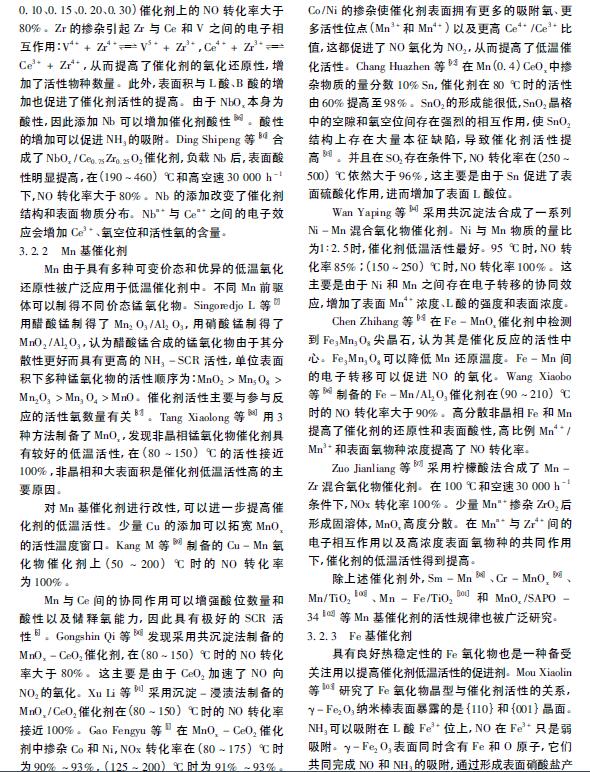

NOx 是NO、N2O、NO2和N2O5的總稱,其中NO占90%以上。煤和化石燃料的燃燒是NOx 排放的主要源頭,按生成(chéng)機理分主要包括熱力型、燃料型和快速型( 表1) 。

根據《英國(guó)石油公司能(néng)源展望》( 2016) ,到2035年,化石燃料仍然是世界經(jīng)濟的主要能(néng)源,需求增長(cháng)占53%。由此可見,圍繞NOx 的控制減排將(jiāng)會(huì)是一項長(cháng)期而艱巨的任務。NOx 的控制技術主要有燃燒控制技術和燃燒後(hòu)控制技術。燃燒控制技術包括低氮燃燒技術、再燃燒技術和煙氣再循環技術。在燃燒後(hòu)控制技術中,選擇性催化還(hái)原( SCR) 、選擇性非催化還(hái)原( SNCR) 和SCR - SNCR混合技術是主要技術,這(zhè)幾種(zhǒng)技術都(dōu)最先在日本得到應用。從經(jīng)濟和技術效益考慮,選擇性催化還(hái)原是最有效的NOx 後(hòu)控制技術。

随著(zhe)近年來我國(guó)對(duì)生态環境建設要求的不斷提高,NOx 的有效消除已成(chéng)爲發(fā)展環境友好(hǎo)型社會(huì)的必然需求。本文立足于工業應用現狀,對(duì)不同行業NOx 排放情況以及脫硝技術的使用情況進(jìn)行總結,并指出其中的治理難點。在此基礎上,圍繞目前廣泛使用的兩(liǎng)種(zhǒng)催化脫硝技術NH3 - SCR 和NO +CO,按催化劑的不同應用領域以及對(duì)應需求,分别對(duì)固定源中的中高溫催化劑、低溫催化劑、抗中毒催化劑以及移動源催化劑做詳細介紹,并對(duì)可能(néng)的發(fā)展方向(xiàng)進(jìn)行展望。

1 固定污染源及其治理狀況

1.1 電力行業火電行業是我國(guó)排污大戶。從“十二五”開(kāi)始,國(guó)家重點推進(jìn)電力行業的脫硝工作,截止2015 年底,我國(guó)火電脫硝裝機容量比例已達到總裝機容量的92%。目前火電行業的脫硝技術工藝較爲成(chéng)熟,成(chéng)爲大氣污染防治的典範行業。

火力發(fā)電主要以煤、石油、天然氣和垃圾等作爲鍋爐燃料,其中煤的使用最爲廣泛。電廠煙氣主要成(chéng)分有SO2、NOx、SO3、Hg 及堿金屬等,其中,SO2排放濃度( 500 ~ 4 000 ) mg·m - 3,NOx 排放濃度( 100 ~1 000) mg·m- 3。省煤器出口煙氣溫度( 300 ~400) ℃,空氣預熱器出口煙氣溫度約117 ℃,尾部煙道(dào)煙氣溫度( 80 ~ 130) ℃。NOx 主要來源于空氣中的N2與O2在> 1 300 ℃高溫下反應以及燃料中含氮物質的燃燒産生。普遍采用的脫硝技術有SCR 和SNCR,其中,SCR 工藝占我國(guó)脫硝市場比例超過(guò)90%。SCR 布置方式有高塵布置和低塵布置,高塵布置是指布置在省煤器和空預器之間,這(zhè)種(zhǒng)布置方式應用最爲廣泛,但是煙塵含量大,容易導緻催化劑堵塞進(jìn)而造成(chéng)催化劑失活; 低塵布置方式是將(jiāng)脫硝裝置布置到除塵器之後(hòu)或尾部,這(zhè)樣大大降低了煙塵的影響,延長(cháng)了催化劑使用壽命,但是,除塵後(hòu)煙氣溫度較低,無法滿足現有催化劑的活性溫度區間,脫硝效率顯著降低。若使用外部熱源提高煙氣溫度,又會(huì)增加運行成(chéng)本。因此,研究低溫脫硝催化劑成(chéng)爲發(fā)展趨勢。此外,現有SCR催化劑的使用年限爲3 ~ 5 年,所以未來幾年將(jiāng)有大量的失活催化劑,估計到2018 年需要更新的脫硝催化劑將(jiāng)達到250 000 m3。因此,研究失活催化劑的改造再生以滿足現有環保要求將(jiāng)成(chéng)爲主要問題。除上述因素外,研究具有特殊要求的催化劑如抗重金屬和堿金屬中毒催化劑,以适應電廠煙氣中其他成(chéng)分對(duì)催化劑的影響也是必要的發(fā)展方向(xiàng)。

垃圾焚燒發(fā)電是很多國(guó)家采用的一種(zhǒng)生活垃圾處理方式。垃圾焚燒電廠中産生污染物的主要設備是垃圾焚燒爐,常用的垃圾焚燒爐有爐排爐和流化床爐。其中,爐排爐的使用約占垃圾焚燒爐市場的80%以上,這(zhè)類焚燒爐技術成(chéng)熟,适用于幹燥的固體垃圾燃燒,且不需要添加助燃劑,産生煙氣的主要成(chéng)分以顆粒物、HCl、HF、NOx 以及劇毒有機污染物和重金屬爲主,SO2濃度較低。流化床焚燒爐可以處理固态、液态和氣态的垃圾,但是需要添加助燃劑,以保證焚燒狀态的穩定性,通常選擇的助燃劑是煤,因此産生的煙氣中SO2含量增加,焚燒爐出口煙氣溫度爲( 140 ~ 170) ℃,NOx 排放濃度400 mg·m - 3,SOx排放濃度2 050 mg·m - 3,HCl 排放濃度< 800 mg·m - 3。在垃圾焚燒電廠煙氣處理中,脫酸是最核心部分,常用脫硝手段有SNCR和SCR。SNCR 技術應用很多,其反應溫度與爐膛燃燒溫度( 800 ~ 1 000) ℃相符且操作維護成(chéng)本低,但是脫硝效率隻有30% ~ 70%,并存在氨洩漏問題,會(huì)導緻鍋爐尾部結垢和堵塞。SCR 技術應用較少,主要是因爲煙氣中重金屬含量很大,易導緻催化劑中毒。由此可見,發(fā)展低塵低溫SCR 技術更加可行。

1.2 玻璃行業相比于火電行業,非電行業的污染排放越來越大,現已成(chéng)爲大氣污染治理的重點。

我國(guó)玻璃生産中主要采用發(fā)生煤爐氣、石焦油和天然氣等爲燃料。平闆玻璃火焰溫度( 1 500 ~2 000) ℃,且爲富氧燃燒,此溫度下空氣中的N2和O2反應可以産生大量NOx。燃燒産生的廢氣主要有SO2、NOx、HCl、HF、堿性氧化物及少量重金屬等。其中玻璃窯爐中SO2排放濃度( 300 ~3 300) mg·m-3,NOx 排放濃度( 1 200 ~ 3 000) mg·m - 3。玻璃的生産原料中含有石灰石和純堿等,所以産生的煙氣中堿性氧化物含量很高。作爲玻璃澄清劑的芒硝( Na2SO4) 在高溫下分解也會(huì)産生大量SO2。此外,玻璃生産中要進(jìn)行動态換火,( 15 ~ 20) min進(jìn)行一次,此時(shí),窯爐煙氣會(huì)發(fā)生很大變化,爐溫會(huì)迅速降低再迅速升高,煙氣濃度也發(fā)生顯著變化。CO濃度迅速上升,NOx 和SO2濃度迅速下降。常見的平闆玻璃生産線和日用玻璃生産線的排煙溫度有所不同,分别爲( 400 ~ 500) ℃和( 300 ~ 400) ℃,經(jīng)餘熱鍋爐後(hòu)煙氣溫度降爲( 180 ~ 220) ℃。統計調查顯示, 2014 年前,全國(guó)玻璃行業中99% 的企業都(dōu)未嚴格執行《平闆玻璃大氣污染物排放标準》。目前企業常用的脫硝技術有SCR、SNCR和臭氧氧化脫硝技術。SNCR 的爐内噴氨過(guò)程影響玻璃質量,難以推廣應用。SCR 法的應用實例最多,但是脫硝效率不理想,存在的問題主要有玻璃窯爐換火時(shí)氨量會(huì)出現瞬時(shí)不足或過(guò)量; 煙氣中其他成(chéng)分引起(qǐ)催化劑中毒,如高SO2、堿金屬和鉛等。【廢氣處理】

1.3 陶瓷行業

陶瓷生産大多選用柴油作燃料,部分使用水煤氣。陶瓷制粉過(guò)程中使用噴霧幹燥塔,排煙溫度( 80 ~ 120) ℃。排放物中顆粒物濃度非常大,爲( 10 000 ~ 30 000) mg·m - 3,NOx 排放濃度( 200 ~800) mg·m-3, SO2排放濃度( 800 ~5 000 ) mg·m-3。

陶瓷燒成(chéng)溫度高于1 200 ℃。梭式窯等間歇窯爐在高溫段排煙溫度大于1 000 ℃,隧道(dào)窯和輥道(dào)窯的排煙溫度一般控制在( 100 ~ 150) ℃。窯爐産生的主要污染物有SO2、NOx、氟化物、氯化物和重金屬Pb 等,其中,NOx 排放濃度( 250 ~ 1 100) mg·m-3,SO2排放濃度( 500 ~ 3 500) mg·m-3,HF 排放濃度( 1 ~120) mg·m-3,HCl 排放濃度( 1 ~350) mg·m-3,Pb 排放濃度( 0. 002 ~ 2. 750 ) mg·m - 3。陶瓷以堿金屬氧化物和堿土金屬氧化物爲原料,因此灰分中堿金屬及堿土金屬含量很高。此外,陶瓷企業的廢氣排放量大,粉塵分散度高。國(guó)外陶瓷行業主要采用幹式吸附器對(duì)NOx 進(jìn)行吸附,脫硝效率高,但投資成(chéng)本高。我國(guó)常用的脫硝技術有SCR 和SNCR,均是借鑒燃煤鍋爐的脫硝技術。由于煙氣成(chéng)分的差異性,效果不理想,SCR 法存在的主要問題是不具有抗堿金屬和重金屬中毒的性能(néng),效率不高于60%。此外,由于陶瓷企業是低空排放,氨逃逸嚴重,排放量甚至高于脫除的NOx,容易造成(chéng)二次污染。陶瓷企業利潤低,不适合成(chéng)本高的催化劑。SNCR 技術由于需要在窯内噴氨或尿素,會(huì)影響陶瓷的燒成(chéng)溫度,同時(shí)還(hái)會(huì)造成(chéng)釉面(miàn)結晶,影響産品質量。

1.4 水泥行業

水泥行業NOx 排放占全國(guó)NOx 排放總量的10% ~ 12%,是繼火電和機動車之後(hòu)的第三大污染源。水泥生産中産生廢氣的主要工藝是熟料煅燒。水泥窯爐分回轉窯和立式窯,其中以回轉窯爲生産設備的新型幹法水泥生産占我國(guó)水泥總産量的80%。窯頭煤粉燃燒的最高溫度約1 600 ℃,用于石灰質原料分解的分解爐内燃燒溫度約900 ℃,回轉窯内的燃燒溫度爲( 1 400 ~ 1 500) ℃,窯尾煙氣溫度約1 200 ℃,預熱器出口煙氣溫度約300 ℃,除塵器後(hòu)煙氣溫度爲( 120 ~ 180) ℃。水泥在生産過(guò)程中,産生的NO 主要是熱力型和燃料型,煙氣中還(hái)含有NOx、CO2、SO2和HF 等主要成(chéng)分。分解爐内産生的NOx 隻有燃料型,而回轉窯内産生的NOx 主要爲熱力型。由于水泥窯整體表現爲堿性氣氛,所以水泥窯産生的SO2等酸性氣體很少,但是粉塵含量大,堿金屬含量高。其中,顆粒物排放濃度( 30 000 ~ 80 000) mg·m - 3,SO2排放濃度( 50 ~200) mg·m-3,NOx 排放濃度( 800 ~ 1 200) mg·m-3。《國(guó)務院關于印發(fā)“十二五”節能(néng)減排綜合性工作方案的通知》中指出,新建水泥生産線要安裝效率不低于70%的脫硝設施。水泥行業常用的脫硝技術有SNCR 和SCR,其中SNCR 技術較爲成(chéng)熟,應用廣泛,約占世界上水泥工業脫硝技術的90% 以上,存在的主要問題是污染轉移,脫硝效率低。現有SCR 催化劑主要布置在除塵器之前以滿足合适的反應溫度,但是在高粉塵和高堿金屬的煙氣中催化劑易發(fā)生堵塞和中毒。低溫SCR 催化劑布置在除塵器之後(hòu),可以避免粉塵的影響且無需再加熱,是研究熱點。此外,這(zhè)種(zhǒng)布置不會(huì)影響水泥的生産過(guò)程。

1.5 鋼鐵行業

鋼鐵生産過(guò)程中的燒結機是NOx 排放的主要源頭。燒結機機頭排煙溫度( 100 ~ 200) ℃,機尾排煙溫度( 80 ~ 150) ℃。煙氣主要成(chéng)分有SO2、NOx、CO2、HF 和二噁英等,其中,粉塵排放濃度約爲100 mg·m-3, SO2排放濃度( 400 ~ 1 500) mg·m-3,NOx 排放濃度( 200 ~ 310) mg·m - 3,二噁英排放濃度( 3 ~ 5) ng - TEQ·m - 3。燃料燃燒溫度( 1 350 ~ 1 600) ℃,産生的NOx 包括熱力型和燃料型。燒結産生煙氣成(chéng)分複雜,含濕量大,産生的NOx濃度基本在現有排放量之内,但是排放總量大,所以國(guó)家仍鼓勵安裝脫硝裝置。脫硝技術主要有活性焦法和SCR 法[36]。活性焦法可以同時(shí)吸附多種(zhǒng)物質,是一種(zhǒng)一體化技術,且沒(méi)有二次污染。SCR 法的脫硝效率更高。但若選用傳統的高溫SCR,則需要增加煙氣加熱裝置。根據鋼鐵生産中尾氣的排放溫度,低溫SCR 更爲合适。

1.6焦化行業

煉焦過(guò)程中産生NOx 的主要設備是焦爐,常用燃料是煤氣,主要分爲高爐煤氣和焦爐煤氣,其燃燒溫度和速度不同。高爐煤氣燃燒溫度( 1 400 ~1 500) ℃,燃燒速度慢,廢氣量大; 焦爐煤氣燃燒溫度( 1 800 ~2 000) ℃,燃燒速度快,廢氣量小。煙氣中主要含有SO2、NOx、CO、CO2、H2 S 和苯并芘等。

其中, SO2排放濃度較低,爲( 30 ~ 190) mg·m-3,NOx排放濃度( 100 ~ 1 200) mg·m - 3。焦爐産生的煙塵量少,濃度爲( 5 ~ 100) mg·m - 3。燃燒生成(chéng)的NOx 以熱力型爲主,占95%以上。煙氣排放溫度較低,爲( 180 ~ 300) ℃[39]。煉焦尾氣脫硝技術有SCR 法、氧化脫硝法、有機催化脫硝和幹法活性炭脫硝等。氧化脫硝法常用臭氧或過(guò)氧化氫作氧化劑,脫硝效率較高,但操作溫度較低、範圍小,易産生二次污染。低溫SCR 法是目前應用的主要技術,但催化劑的抗硫中毒性能(néng)有待進(jìn)一步提高。

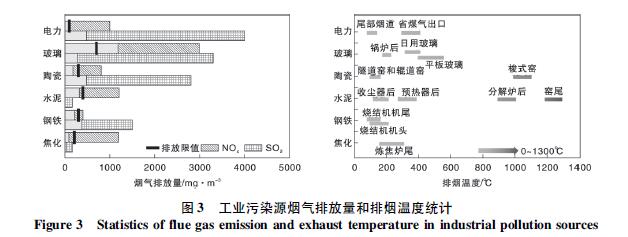

總體來說(shuō),随著(zhe)國(guó)家對(duì)NOx 排放限值的不斷收嚴,火電行業在SCR 成(chéng)熟應用的背景下,需繼續進(jìn)行超低排放的改造。玻璃、陶瓷、水泥、鋼鐵和焦化等非電行業NOx 的污染比重逐年增長(cháng)( 圖3) ,在參考火電行業脫硝經(jīng)驗基礎上,應根據各自煙氣特點發(fā)展合适的脫硝手段。目前,SCR 脫硝是最爲理想的技術,但仍需進(jìn)行改進(jìn): ( 1) 大多行業的排煙溫度均比現有成(chéng)熟脫硝催化劑的溫度窗口低,應開(kāi)展低溫脫硝催化劑研究工作; ( 2) 爲适應不同行業煙氣的複雜多樣性,研發(fā)具有抗硫、抗堿金屬和抗重金屬性能(néng)的催化劑應引起(qǐ)重視。

2 移動污染源及其治理狀況

移動空氣污染源是指位置随時(shí)間變化的污染源,其排放具有分散性和流動性的特點。國(guó)家明确規定將(jiāng)NOx 列爲“十二五”四項污染物減排約束性指标之一,機動車成(chéng)爲“十二五”NOx 總量減排工作的重要組成(chéng)部分。其中,機動車中污染最嚴重的是汽車( 圖4) ,其尾氣直接排放的污染物主要是CO、碳氫化合物、碳氫氧化合物、NOx、顆粒物、鉛化合物和SOx。根據《中國(guó)機動車環境管理年報》統計數據表明, 2016 年我國(guó)汽車排放污染物中CO、碳氫化合物、NOx 和顆粒物排放量分别爲29 985 kt、3 550 kt、5 346 kt 和512 kt,分别占機動車總排放量的86. 9%、83. 3%、91. 7% 和95. 8%。我國(guó)汽車排放法規一直沿用的是歐洲排放體系,2018 年1 月開(kāi)始實施的第Ⅴ階段标準與歐洲前五年的标準相同,但差距逐漸縮小,將(jiāng)于2020 年達到國(guó)際最新标準( 表2) 。

車用燃料有汽油、柴油和壓縮天然氣等,其中,汽油和柴油是目前汽車最常用燃料。汽油車排放尾氣主要包括CO、HCs 和NOx。汽油車的排氣溫度較高,産生的NOx 濃度高,在高怠速時(shí)爲300 × 10 - 6 ~1 000 × 10 - 6。汽車尾氣控制技術分爲燃料改革、燃燒結構改進(jìn)和尾氣淨化,其中,以汽車尾氣催化淨化器最爲有效。對(duì)汽油車而言,使用的催化劑主要是三效催化劑,可以同時(shí)催化氧化CO 和HCs,還(hái)原NOx 爲CO2、H2O 和N2無害氣體。但是傳統三效催化劑起(qǐ)燃溫度高,而發(fā)動機在開(kāi)始工作前200 s内,排氣溫度不足200 ℃,污染物濃度高,HCs 排放量約占總排放量的60% ~ 80%。因此研發(fā)新的适用于較低起(qǐ)燃溫度及稀薄燃燒的汽油車催化劑是目前面(miàn)臨的主要問題.相比于汽油機,柴油機熱效率更高,主要應用于載重汽車及船舶。柴油車排氣溫度低于汽油車,在行駛中最高爲( 300 ~ 400) ℃],在高怠速時(shí)NO排放濃度30 × 10 - 6 ~ 300 × 10 - 6。但是,此時(shí)尾氣中含氧量高,顆粒物和SO2濃度高,CO 和CH 濃度低。柴油機尾氣後(hòu)處理技術主要有選擇性催化還(hái)原技術( SCR) 、稀燃NOx 吸附還(hái)原( LNT) 、選擇性非催化還(hái)原技術( SNCR) 、柴油機氧化催化技術( DOC) 、顆粒物過(guò)濾器( DFC) 和顆粒氧化催化技術( POC) ,分别用于降低NOx、HC、CO 和顆粒物的排放。我國(guó)柴油機尾氣淨化NOx 技術主要采用的是NH3 - SCR 技術。但是,氨具有強烈的刺激性、毒性和腐蝕性,對(duì)人身及設備都(dōu)有一定危害,因此在實際使用中還(hái)需降低氨洩露。此外,在較低溫度下,形成(chéng)的硝酸铵和硫酸氫铵會(huì)覆蓋于催化劑表面(miàn),降低催化劑活性。因此,研究低溫活性好(hǎo)、富氧條件下選擇性高以及抗硫中毒的柴油車尾氣催化淨化劑是未來的挑戰。

随著(zhe)船舶運輸和航空運輸事(shì)業的快速發(fā)展,其排放的污染物對(duì)大氣和水體造成(chéng)的污染和危害日趨嚴重。船舶主要使用的是柴油機,尾氣中污染物主要包括SO2和NOx。飛機尾氣主要成(chéng)分有CO2、H2O、CO、NO 和N2O,主要産生于飛機巡航階段,因此尾氣還(hái)會(huì)導緻對(duì)平流層的破壞。目前對(duì)船舶尾氣治理發(fā)展方向(xiàng)主要集中在高效低耗能(néng)的脫硫脫硝一體化處理技術,而飛機則以選用清潔的生物燃料爲主。

雖然NOx 在不同領域中所處的工況和環境等各不相同,但是圍繞其催化消除的技術方法基本相同,主要爲分别以NH3、CO 及尿素等爲還(hái)原劑的催化還(hái)原。

3 NH3-SCR脫硝催化劑研究現狀

NH3 - SCR 是固定源中消除NOx 的主流技術,在柴油車中也有應用,具有脫硝效率高、N2選擇性好(hǎo)、經(jīng)濟性強及操作簡便等優勢。按活性溫度窗口將(jiāng)催化劑分爲中高溫NH3 - SCR 催化劑和低溫NH3 -SCR 催化劑。中高溫催化劑活性窗口在300 ℃ 以上,主要以V 基催化劑爲代表。此外,分子篩催化劑在高溫段也具有較好(hǎo)的活性和較寬的溫度窗口。【脫硝技術廢氣處理】

3. 1 中高溫NH3 - SCR 催化劑

3. 1. 1 V 基催化劑

V2O5 -WO3( MoO3) /TiO2催化劑是主要的工業脫硝催化劑,活性溫度窗口爲( 300 ~ 420) ℃。通常,催化劑需安裝在省煤器和空氣預熱器之間,這(zhè)樣才能(néng)與催化劑活性溫度匹配,避免對(duì)煙氣的再加熱。但在實際使用中,面(miàn)臨著(zhe)高含塵量和高濃度SO2的反應環境V2O5 - WO3( MoO3) /TiO2催化劑中,V2O5是反應的活性物種(zhǒng),銳钛礦型TiO2是催化劑載體,WO3( MoO3) 是反應促進(jìn)劑,用于穩定催化劑結構,抑制催化劑燒結。Topse N Y利用原位在線傅裡(lǐ)葉變換紅外光譜詳細研究了V2 O5 - TiO2催化劑的反應機理。研究發(fā)現,B 酸位濃度與NO 轉化率直接相關,而L 酸位濃度與NO 轉化率無明顯關聯性,即B 酸位爲催化吸附NH3的主要位點。通過(guò)研究程序升溫過(guò)程中酸位和含O 物種(zhǒng)的變化,提出了催化反應循環過(guò)程,主要分爲6 個驟: ( 1) SCR 反應開(kāi)始于NH3在V5 + OH 或B 酸位上的吸附; ( 2) 吸附的NH3將(jiāng)一個H 轉移給V5 + O 生成(chéng)V5 + O -…+ H3N…HO V4 + ,完成(chéng)部分還(hái)原; ( 3) 氣态或與催化劑表面(miàn)發(fā)生微弱吸附的NO 與V5 + O -…+ H3N…H OV4 + 反應生成(chéng)V5 + O -…+ H3N N O…HO V4 + ; ( 4) V5 + O …+ H3N N O…H OV4 + 釋放出V4 + OH; ( 5) V5 + O - …+ H3NN O 快速分解産生N2和H2O,同時(shí)釋放出V5 +OH; ( 6) V4 + OH 與O2反應氧化爲V5 + O,完成(chéng)整個循環反應。Forzatti L 等進(jìn)一步研究了V - W 的相互作用,發(fā)現V2O5 - WO3 /TiO2催化劑活性随著(zhe)V2O5和WO3負載量的增加而提高,三元催化劑活性明顯高于二元催化劑。V 和W 之間存在協同作用,可以增強催化劑的氧化還(hái)原性。W 通過(guò)促進(jìn)再氧化過(guò)程加強了V2O5 /TiO2催化劑活性。這(zhè)是由于氧化還(hái)原過(guò)程是SCR 反應的關鍵所在,而催化劑的再氧化過(guò)程是其決速步驟。V2O5 - MoO3 /TiO2催化劑也具有類似的氧化還(hái)原性質。Zhu Minghui 等]通過(guò)時(shí)間分辨原位IR 研究了表面(miàn)氨物種(zhǒng)在L 酸和B 酸位上的分布和活性。雖然對(duì)整個SCR 反應起(qǐ)主導作用的是表面(miàn)吸附的NH +4,但是表面(miàn)吸附少量的NH3可以極大促進(jìn)反應活性的提高。

3. 1. 2 分子篩催化劑

分子篩是一類由矽、鋁四面(miàn)體構成(chéng)的具有孔道(dào)結構的材料。分子篩催化劑具有較高的NO 轉化率和高溫熱穩定性,因此成(chéng)爲柴油車尾氣淨化用NH3 - SCR 催化劑的理想選擇。1986 年, Iwamoto M等首先發(fā)現了Cu2 + 交換的ZSM - 5 分子篩可以催化NO 分解,在823 K 和10 g·s·cm - 3 條件下,交換量爲73%的Cu - ZSM - 5 分子篩可以轉化NO爲N2和O2的效率分别爲85% 和70%。Komatsu T等[61]研究了Cu2 + 交換量以及矽鋁比對(duì)催化劑活性的影響。單位Cu2 + 活性與Cu2 + 交換量呈正相關,與矽鋁比呈負相關,但活化能(néng)始終不變。他們還(hái)發(fā)現Cu - O - Cu 二聚體爲反應的活性中心。但是,Cu -ZSM - 5催化劑的水熱穩定性較差,在水熱老化過(guò)程中會(huì)失活與大孔Cu - ZSM - 5 分子篩相比,微孔分子篩的水熱穩定性和活性更好(hǎo)。微孔分子篩催化劑于2010 年首先成(chéng)功工業化應用于汽車NH3 - SCR 催化消除NO。Kwak J H 等對(duì)比研究了Cu -SSZ - 13、Cu - beta 和Cu - ZSM - 5 三種(zhǒng)Cu2 + 交換分子篩催化劑的NH3 - SCR 活性。研究發(fā)現,Cu -SSZ - 13 催化劑活性和N2選擇性均最好(hǎo),Cu - ZSM -5次之,在( 200 ~ 550) ℃,Cu - SSZ - 13 催化劑活性均大于80%,NH3氧化能(néng)力最強。NH3 - SCR 的活性和穩定性與模闆的孔隙特性、結構的穩定性、Cu物種(zhǒng)的分布以及分子篩材料的酸性密切相關。

Niu Can 等合成(chéng)的Cu3. 44 - SAPO - 34 催化劑800 ℃老化16 h,( 225 ~ 400) ℃時(shí)NO 轉化率依然大于90%主要原因是水熱老化過(guò)程增加了孤立态Cu2 + 活性位點,降低了活化能(néng)。Hu Xiaoqing 等研究進(jìn)一步表明,顆粒尺寸不同Cu /SAPO - 34 催化劑的表觀活化能(néng)不變,孔隙擴散不影響催化劑活性,活性Cu2 + 的動力學(xué)特性是影響反應速率的主要原因。除Cu 分子篩催化劑外,Fe 分子篩催化劑由于在高溫下( > 400 ℃) 的穩定性和活性更好(hǎo),顯示出良好(hǎo)的應用前景。Rid Q Long 等 制備了Fe - ZSM - 5 催化劑,( 375 ~ 600) ℃時(shí)NO 轉化率接近100%,高出工業用V 基催化劑活性約16 倍。

Gao Feng 等詳細研究了Fe /SSZ - 13 催化劑中Fe 物種(zhǒng)存在狀态及SCR 反應活性中心,研究表明,催化劑中Fe 物種(zhǒng)主要有表面(miàn)Fe3 +、[Fe( OH)2]+ 單體、[HO - Fe - O - Fe - OH]2 + 二聚體、較大低聚物、低結晶性Fe2O3顆粒和孤立Fe2 + 離子。低溫條件下,Fe3 + 爲反應活性中心; 在高溫SCR 和NO 氧化反應中,二聚體爲反應活性中心; 在NH3氧化反應中,更高原子核數量的位點爲反應活性中心。

3. 2 低溫NH3 - SCR 脫硝催化劑

爲了滿足超潔淨排放改造及低硫、低塵和低溫度窗口等實際工況,低溫脫硝催化劑的制備受到越來越多的關注。總的來說(shuō),低溫催化劑一般是指反應溫度在( 80 ~ 280) ℃的一類催化劑。

3. 2. 1 Ce 基催化劑

研究表明,CeO2在催化應用中具有顯著優勢,可以提高材料結構穩定性和催化劑活性。在Ce4 +和Ce3 + 氧化還(hái)原過(guò)程中,材料可實現對(duì)氧的儲存和釋放。CeO2通過(guò)促進(jìn)NO 向(xiàng)NO2的氧化提高催化劑的氧化還(hái)原性,并具有适宜酸堿度、較低毒性和較低成(chéng)本等優勢,因此,被(bèi)廣泛應用于三效催化劑中。純CeO2本身不具有較好(hǎo)的NH3 - SCR 活性,經(jīng)硫酸化處理後(hòu),活性顯著提高。這(zhè)是由于硫酸化過(guò)程可以促進(jìn)NH3在催化劑表面(miàn)的吸附,同時(shí)還(hái)增加了表面(miàn)活性氧物種(zhǒng)。CeO2具有幾種(zhǒng)不同晶面(miàn)。

DFT 理論計算表明,不同晶面(miàn)上氧空位的形成(chéng)能(néng)大小爲{ 110} < { 100} < { 111} 。Han J 等在此基礎上開(kāi)展了研究,認爲NO 還(hái)原與CeO2催化劑結構的關系主要體現在不同形貌CeO2的暴露晶面(miàn)以及活性物種(zhǒng)與載體的協同作用上。通過(guò)對(duì)Fe2O3 /CeO2催化劑的研究表明,表面(miàn)吸附氧、氧缺陷和Fe原子濃度均與暴露晶面(miàn)有關。Fe2O3 /CeO2{ 110} 對(duì)NO 和NH3的活性高于Fe2O3 /CeO2{ 111} 和單獨的CeO2{ 110} 。爲提高Ce 基催化劑活性,催化劑改性引起(qǐ)廣泛關注,如CeTiOx、CeO2 /TiO2、CeWOx、WO3( x) - CeO2、CeZrOx、CeO2 - ZrO2 和MnOx - CeO2[81]等。France L J 等研究發(fā)現,催化劑中引入CeO2可以增加表面(miàn)吸附氧濃度。在FeMnOx中摻雜Ce 可以使活性提高2 ~ 4 倍。Ce 摻雜物質的量分數12. 51% 時(shí),90 ℃時(shí)NO 轉化率爲97%。此外,Ce 引入還(hái)可以抑制金屬硫酸鹽和硫酸氫铵的生成(chéng),提高催化劑的抗硫性。

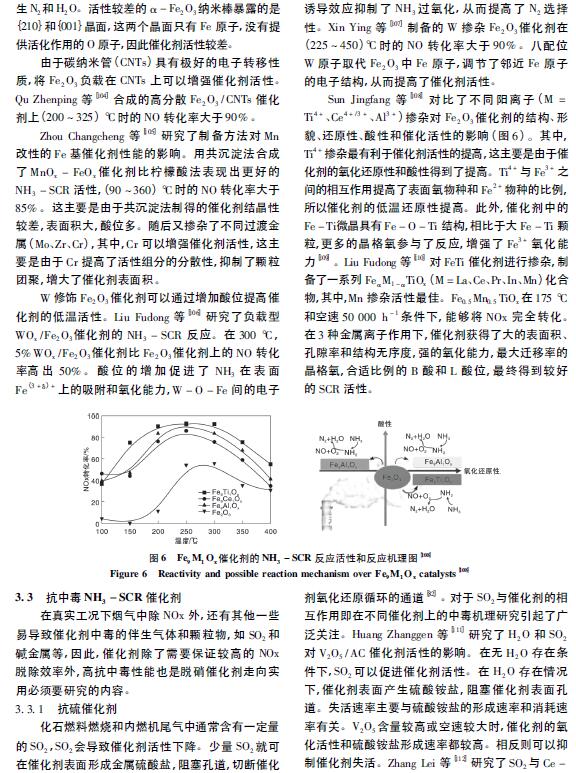

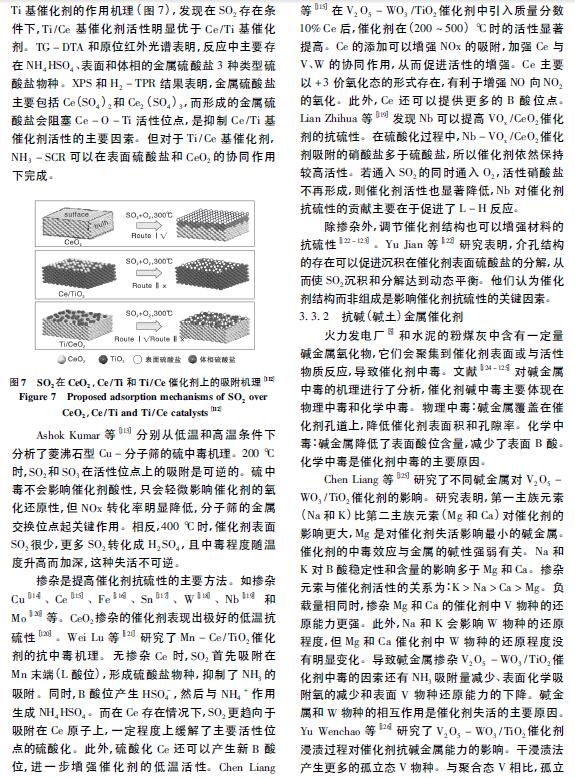

在CeTi 催化劑中,Ce 和Ti 在原子級别上的相互作用産生的Ce - O - Ti 有助于提高催化劑活性。Li Ping 等[75]用FETEM 直接觀察到Ce - O - Ti 結構,無定型Ce0. 3 TiO∞在( 175 ~ 400) ℃ 時(shí)的NO 轉化率爲90%。此外,利用XANES 和原位FTIR 等證明了表面(miàn)高度分散的Ce - O - Ti 結構是反應的活性中心。Chen Lei 等 利用溶膠- 凝膠法合成(chéng)CuCeTi 催化劑,在( 150 ~ 250) ℃時(shí)的NO 轉化率大于80%,Cu 提供的L 酸位點成(chéng)爲反應的活性中心,加速了低溫段快速SCR 反應過(guò)程。Li Lulu 等在此基礎上進(jìn)行改進(jìn)( 圖5) ,在Ce - Ti 催化劑中摻雜了少量Cu2 + ,可以顯著提高催化劑的低溫SCR 活性。研究表明,Cu 與Ce 物質的量比0. 005 時(shí),( 200 ~400) ℃的NO 轉化率爲80%,N2選擇性爲100%。Cu - O - Ce 的形成(chéng)促進(jìn)了Ce4 + 向(xiàng)Ce3 + 的轉化,增加了表面(miàn)活性氧。分散态Cu 增加了Ce -Ti 催化劑表面(miàn)酸性,提高了NH3吸附能(néng)力,從而加速了反應向(xiàng)E - R 機理方向(xiàng)進(jìn)行。在Ce - Ti 催化劑中摻雜W 可以在Ce - W 間産生強烈的相互作用,産生更多的Ce3 +、NOx 和NH3吸附物種(zhǒng),從而提高催化劑活性。Fu Mengfan 等發(fā)現,采用共浸漬法時(shí),在( 200 ~ 400) ℃ 的NO 轉化率大于90%。Shan Wenpo 等[84]利用均相沉澱法進(jìn)一步提高了Ce -W - Ti 催化劑在高空速下的活性,在Ce 與W 物質的量比1∶ 1、空速500 000 h - 1和溫度( 275 ~ 400) ℃條件下,NO 轉化率爲90%。W 的引入促進(jìn)了活性Ce 的分散,增加了催化劑表面(miàn)活性CeO2晶體、氧空位和酸位。在低溫段( < 300 ℃) ,W 促進(jìn)了NO 向(xiàng)NO2的氧化,在高溫段( > 300 ℃) ,W 提高了N2選擇性。

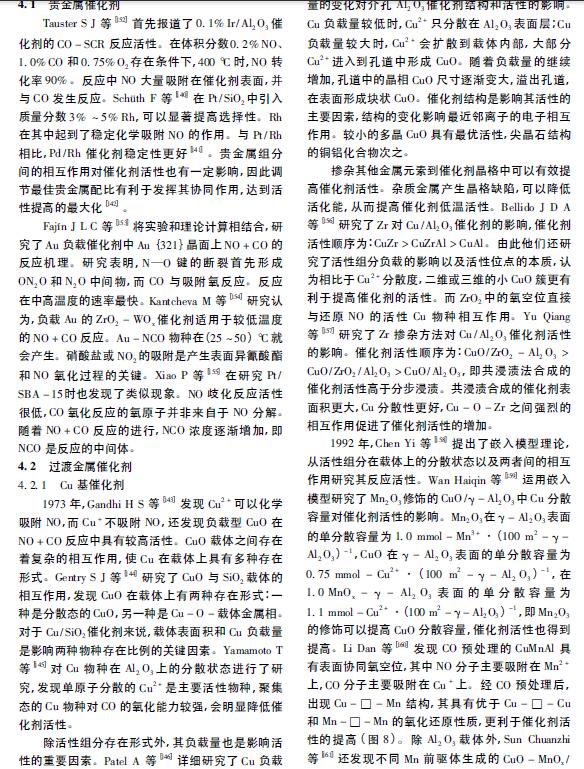

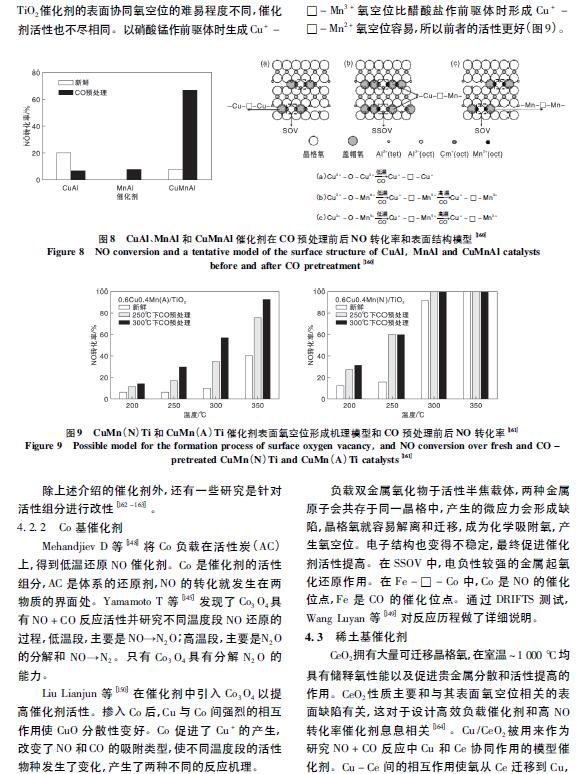

Zhao Xin 等用Zr 修飾CeVO4提高其低溫活性,結果表明,在( 150 ~ 375) ℃,Ce1 - x ZrxVO4( x =

掃碼添加微信

掃碼添加微信