紡織印染定型有機廢氣淨化處理解決方案

我國(guó)紡織印染規模大,工藝路線長(cháng),使用有機助劑種(zhǒng)類繁多,無組織排放量大,污染非常嚴重,現有定型機有機廢氣治理技術不能(néng)完全滿足日益嚴格的環保要求。該文通過(guò)調查研究結合國(guó)内現有治理技術,對(duì)原定型有機廢氣濕式靜電處理系統進(jìn)行了技術改造,在此基礎上提出了一條新的VOCs廢氣治理技術路線,即增加了活性炭吸附、再生處理和催化氧化裝置系統。經(jīng)過(guò)改造後(hòu)檢測VOCs總的脫除效率達到95%以上。

1 定型機原廢氣處理系統介紹

1.1 概述

我國(guó)是世界印染行業規模最大的國(guó)家,由于紡織印染工藝路線長(cháng),所采用的有機助劑種(zhǒng)類繁多,其無組織排放量大,覆蓋面(miàn)廣,污染非常嚴重,現有的定型機有機廢氣治理技術不能(néng)完全滿足日益嚴格的環保要求。目前,印染行業定型機有機廢氣VOCs的治理技術主要有:“氣/氣熱回收—噴淋洗滌法”、“水/氣冷卻—靜電除塵法”、“熱能(néng)回收—噴淋洗滌—濕式靜電除塵法”和“冷卻+靜電+碳纖維吸附+UV光解”處理定型及拉伸有機廢氣,但普遍存在有機廢氣淨化效率較低、運行安全穩定性較差、存在火災事(shì)故隐患等問題。另外,VOCs廢氣治理普遍采用的是低溫等離子體、光氧化以及一次性活性炭吸附技術,在京津冀地區約占治理企業的80%以上,其中大部分企業(約占80%以上)都(dōu)不能(néng)實現達标排放。

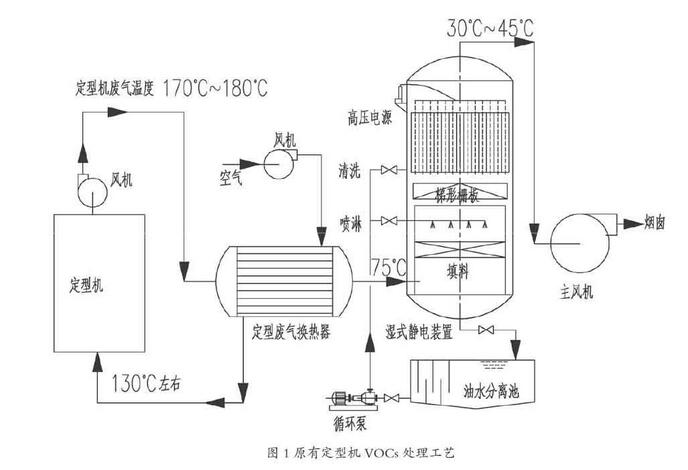

1.2 原有定型機VOCs處理工藝

VOCs原處理工藝如圖1所示。

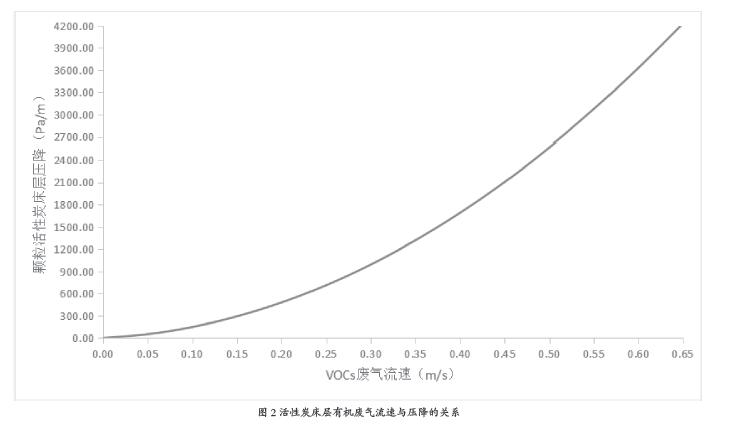

1.3 原工藝設備情況

系統包括:定型廢氣換熱系統、濕式靜電裝置系統、主風機等,主要設備參數見表1。

1.4 原系統說(shuō)明

(1)定型廢氣換熱系統

一般定型機由5個單元組成(chéng),每個單元分2個室,每個單元設置一台定型廢氣排風機,流量爲2000Nm3/h。一台5單元定型機的有機廢氣總量爲10000Nm3/h。空氣由定型機底部自然進(jìn)入,布料定型控制溫度190℃~200℃,定型廢氣排出風機出口廢氣溫度170℃~180℃。定型有機廢氣集中通過(guò)定型廢氣換熱器回收熱能(néng),新鮮空氣2000Nm3/h經(jīng)定型廢氣換熱器加熱至110℃左右後(hòu)返回到定型機第一單元的前兩(liǎng)室内,以提高第一單元的前兩(liǎng)室溫度,同時(shí)減少定型機進(jìn)口處冷空氣的進(jìn)入。

(2)濕式靜電裝置系統

定型有機廢氣經(jīng)換熱後(hòu)溫度降至75℃,從底部進(jìn)入濕式靜電裝置系統。濕式靜電裝置包括:濕式靜電裝置、油水分離池、循環泵等。濕式靜電裝置上部爲高壓靜電部分,下部爲噴淋、冷卻、吸收部分。濕式靜電下部爲雙筒體結構,其内筒設置不鏽鋼絲網填料、噴淋裝置。内筒上部設置梯形栅闆,濕式靜電分離的油污經(jīng)導流闆從塔壁間隙流到底部。通過(guò)循環泵,一部分循環水在填料層上面(miàn)直接噴淋、冷卻、吸收定型廢氣,另一部分循環水則進(jìn)入濕式靜電裝置的高壓部分,對(duì)陽極筒壁進(jìn)行潤濕和清洗。循環水與油污在油水分離器中分離,比重輕的廢纖維油脂以油污的形式回收利用。廢氣經(jīng)濕式靜電淨化處理後(hòu)溫度爲30℃~45℃。

(3)主風機

定型有機廢氣主風機,應能(néng)保證克服煙氣系統阻力并留有适當的餘量,主風機全風壓一般在3000Pa~4000Pa。包括煙道(dào)系統阻力300Pa~600Pa,定型廢氣換熱器阻力約200Pa,濕式靜電裝置阻力約1200Pa,活性炭裝置吸附阻力550Pa~1200Pa。

2 改造新增加工藝系統

2.1 活性炭吸附再生

活性炭對(duì)有機廢氣具有良好(hǎo)的吸附性能(néng),吸附熱較小,主要爲物理吸附,是目前有機廢氣治理使用最多的方法之一。活性炭吸附是可逆的,被(bèi)吸附的分子由子熱運動還(hái)會(huì)脫離固體外表,即:解吸或脫附。随著(zhe)吸附的進(jìn)行,活性炭表面(miàn)上的有機廢氣逐漸增多,吸附和脫附互爲可逆過(guò)程。吸附進(jìn)行一段時(shí)間後(hòu),當有機廢氣的吸附量與脫附量相等時(shí),吸附和脫附達到動态平衡。

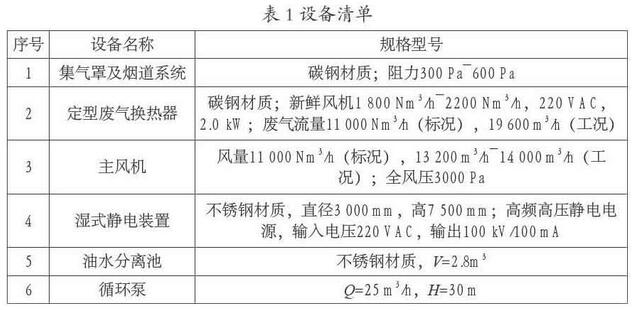

對(duì)不同氣速下的活性炭床層壓降進(jìn)行了測定,發(fā)現單位高度活性炭床層壓降的對(duì)數值,與氣速在一定氣速範圍内幾乎呈線性關系。郭昊以活性炭AC-1爲樣品,床層高度200 mm,在不同流速條件下研究其壓力降。通過(guò)對(duì)數據進(jìn)行二次項拟合得到“流速與床層壓降”的關系方程見式(1),活性炭床層有機廢氣流速與壓降的關系如圖2所示。

△P=554υ+9163υ2 (1)

式(1)中:△P爲單位活性炭床層高度壓降,單位爲帕斯卡每米(Pa/m);υ爲有機廢氣流速,單位爲米每秒(m/s)。

活性炭吸附定型有機廢氣,适宜的吸附溫度爲40 ℃~70 ℃,廢氣流速0.30m/s~0.50m/s,活性炭裝填高度600 mm的阻力一般爲550Pa~1200Pa。在動态運行情況下,活性炭對(duì)定型有機廢氣(甲苯、二甲苯等苯系物)的飽和吸附容量在0.10g/g~0.24g/g。

吸附飽和的活性炭脫附時(shí),采用熱空氣脫附比較經(jīng)濟。徐勝男等對(duì)活性炭脫附進(jìn)行了熱空氣吹脫實驗研究,認爲脫附溫度爲180℃、脫附空氣流速0.106m/s、脫附時(shí)間40min。實際工程應用過(guò)程中,當有機廢氣濃度滿足裝置對(duì)爆炸極限的要求時(shí),宜采用熱空氣脫附。脫附溫度過(guò)過(guò)高易引起(qǐ)活性炭氧化。因此,适宜的脫附溫度應低于120℃。再生時(shí)空塔流速一般爲0.10 m/s~0.15m/s。

活性炭吸附有機廢氣接近飽和後(hòu)引入熱空氣對(duì)活性炭進(jìn)行再生,脫附下的高濃度有機廢氣進(jìn)入催化床進(jìn)行催化氧化分解。

2.2 催化氧化裝置

如果廢氣中VOCs的濃度較低(低于1000mg/m3),氧化反應放出的熱量不能(néng)維持催化劑床層的溫度達到起(qǐ)燃溫度以上,這(zhè)時(shí)需要從外部施加一定的熱量, 其量的大小與廢氣中VOCs的濃度和種(zhǒng)類有關。當廢氣中VOCs濃度低于100mg/m3時(shí),通過(guò)吸附一催化燃燒技術處理超低濃度的VOCs廢氣。通過(guò)吸附劑將(jiāng)VOCs濃縮、富集,脫附後(hòu)獲得濃度較高的VOCs後(hòu)再進(jìn)行催化燃燒,因此可以處理低于100mg/m3的VOCs廢氣。

針對(duì)定型有機廢氣中的二甲苯、苯、甲苯等污染物,催化氧化裝置所使用的催化劑起(qǐ)燃溫度低于320 ℃。VOCs濃度1000mg/m3~3000mg/m3,濃縮有機廢氣量1000Nm3/h~2000Nm3/h,催化劑裝填量70L~100L,使用溫度300℃~380℃,設計空速不大于30000h-1。

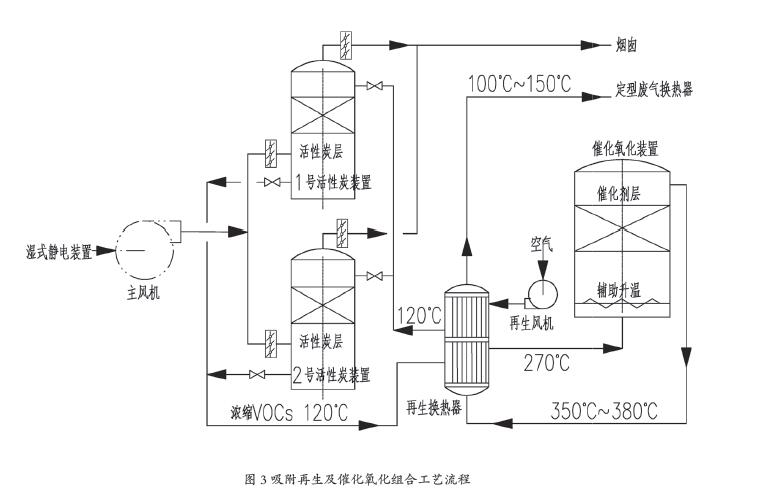

2.3 吸附再生及催化氧化組合工藝流程

在主風機出口引入活性炭裝置和催化氧化裝置(圖3)。活性炭裝置設置2套,互爲備用,當一套活性炭裝置吸附飽和後(hòu),將(jiāng)廢氣切換到另一套活性炭裝置。飽和的活性炭裝置進(jìn)入活性炭再生,脫附的有機物引入催化氧化裝置分解成(chéng)水和二氧化碳。經(jīng)催化氧化裝置處理後(hòu)的廢氣再回至定型廢氣換熱器回收餘熱。

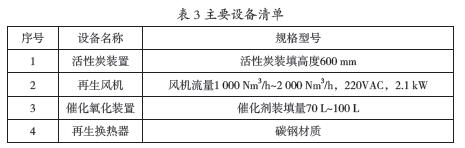

2.4 新增主要設備

主要設備見表3。

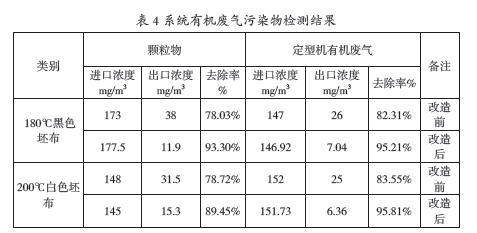

2.5 處理效果

根據實測,經(jīng)過(guò)吸附再生及催化氧化組合系統,有機廢氣污染物檢測結果見表4。

3 結語

該文所提出的紡織印染定型機有機廢氣淨化處理技術工藝,即在原定型有機廢氣濕式靜電處理系統的基礎上進(jìn)行技術改造,新增加了活性炭吸附、再生處理和催化氧化裝置系統,VOCs總的脫除效率達到95%以上。通過(guò)現場實際檢測顆粒物除效率爲93.3%和89.45%,VOCs總的脫除效率爲95.21%和95.81%。

掃碼添加微信

掃碼添加微信