聯系綠森環保

全國(guó)服務熱線:029-86355332- 手機:18792968727

- 傳真:029-86355332

- QQ:664648487

- 郵箱:[email protected]

- 地址:西安市高新區草堂工業區北轉盤十字西段

油墨印刷廢氣處理解決方案

→具體廢氣工況,需進(jìn)行有針對(duì)性的參數彙總,工藝評估和方案設計,具體請聯系我公司技術人員,進(jìn)行相應的交流和解答。

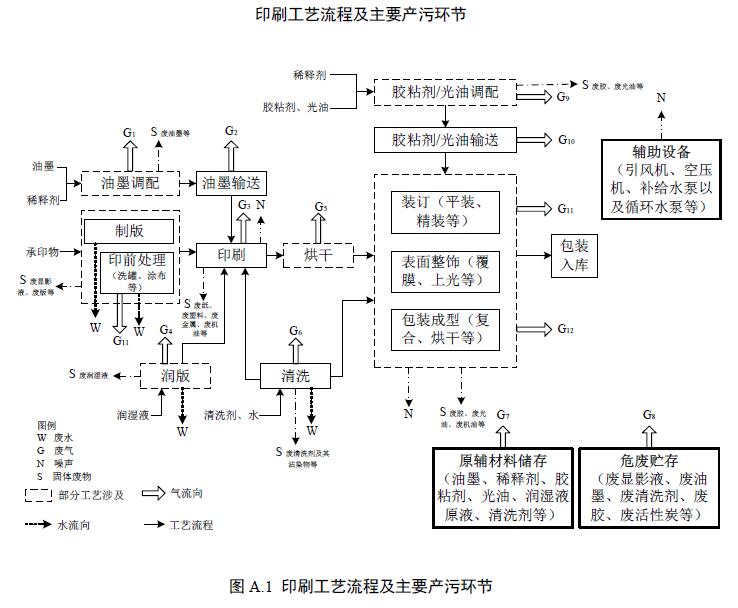

〖印刷生産工藝〗

印刷生産一般包括印前、印刷、印後(hòu)加工三個工藝過(guò)程。印前過(guò)程主要包括制版及印前處理(洗罐、塗布等)等工序。印刷過(guò)程主要包括油墨調配和輸送、印刷、在機上光、烘幹等工序,以及橡皮布清洗和墨路清洗等配套工序。印後(hòu)過(guò)程主要包括裝訂、表面(miàn)整飾和包裝成(chéng)型工序。裝訂可分爲精裝、平裝、騎馬訂裝等;表面(miàn)整飾工序包括覆膜、上光、燙箔、模切等;包裝成(chéng)型工序包括膠粘劑及光油調配和輸送、複合、烘幹、糊盒、制袋、裝裱、裁切等。

印刷工業企業使用的主要原輔材料包括紙張、紙闆、塑料薄膜、鋁箔、紡織物、金屬闆材、各類容器、顯影液、定影液,以及油墨、膠粘劑、稀釋劑、清洗劑、潤濕液、光油、塗料等含VOCs的材料。

印刷工業企業生産所用能(néng)源主要包括電力、天然氣等。【廢氣處理】

〖污染物的産生〗

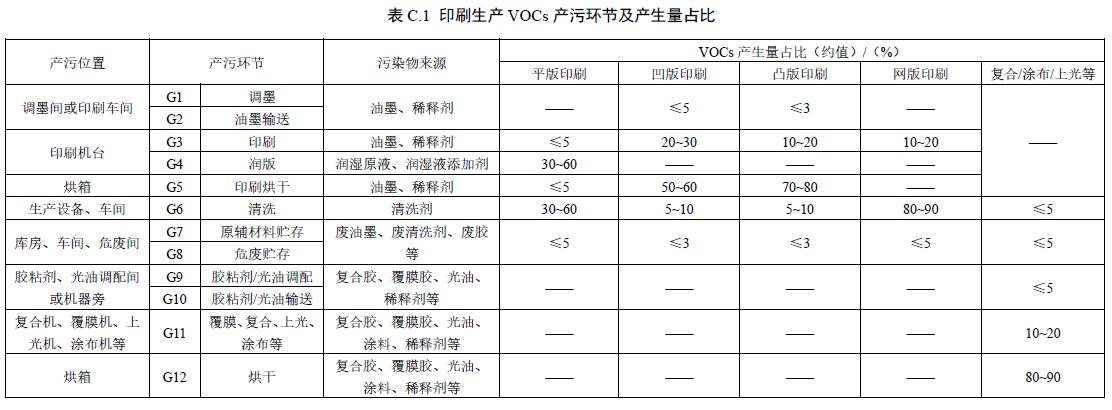

印刷廢氣污染物包括VOCs及顆粒物等。VOCs主要産生于含VOCs原輔材料的貯存、調配和輸送,以及印刷、潤版、烘幹、清洗、上光、覆膜、複合、塗布等工序和含VOCs危險廢物的貯存;其中出版物、紙包裝等的平版印刷工藝VOCs主要産生于潤版和清洗工序,塑料、紙包裝等的凹版印刷工藝VOCs主要産生于印刷和複合工序。顆粒物主要産生于平版印刷的噴粉和裝訂裁切工序。

〖印刷廢氣污染預防技術〗

〖原輔材料替代技術〗

〖植物油基膠印油墨替代技術〗

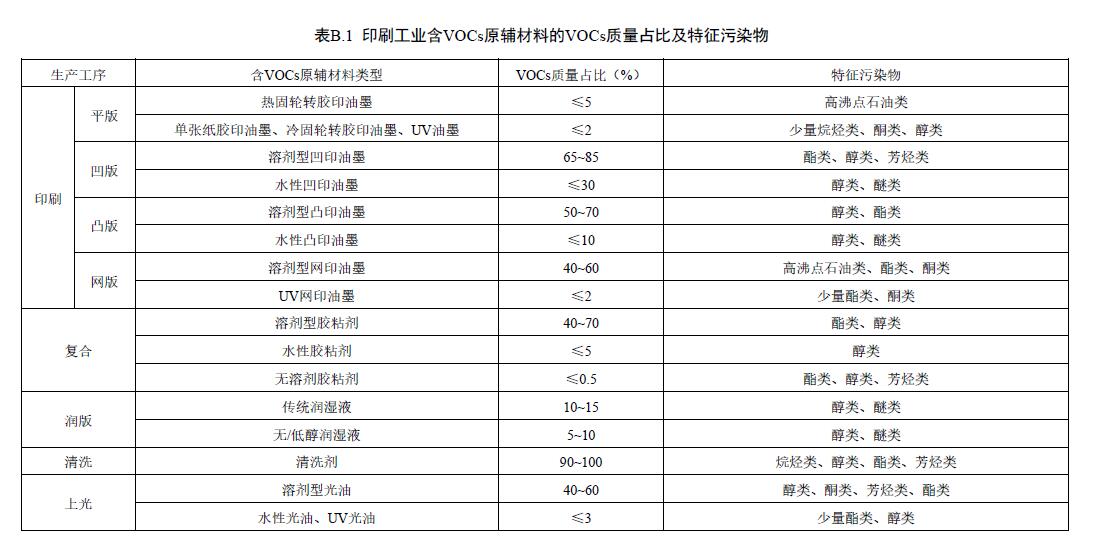

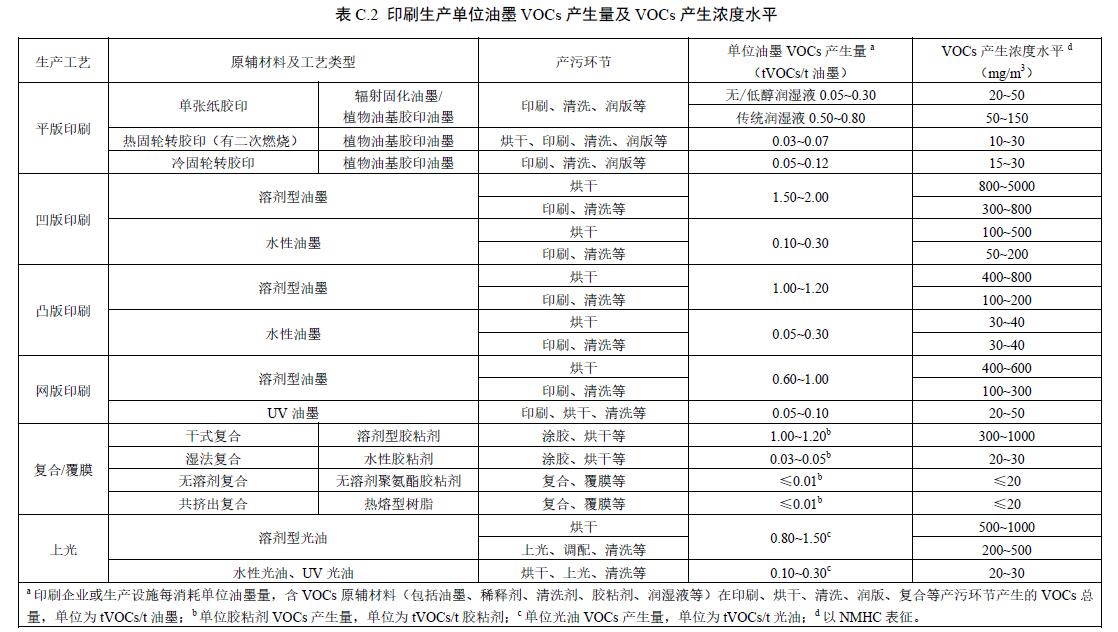

該技術适用于所有可吸收性材料的平版印刷工藝。植物油基膠印油墨以植物油脂作爲連結料,加以顔料、水和一些助劑等原料配制而成(chéng)。連結料通常包括大豆油、菜籽油、棉籽油、葵花籽油、紅花籽油和柯羅納油等,主要是大豆油。植物油基膠印油墨分爲熱固輪轉、單張紙和冷固輪轉三種(zhǒng),熱固輪轉植物油基膠印油墨VOCs質量占比應小于等于5%,單張紙或冷固輪轉植物油基膠印油墨VOCs質量占比應小于等于2%。采用植物油基膠印油墨替代礦物油基膠印油墨,可減少油墨VOCs産生量。

〖無/低醇潤濕液替代技術〗

該技術适用于平版印刷工藝,其中無醇潤濕液替代技術适用于書刊、報紙及本冊等的平版印刷工藝。采用無/低醇潤濕液替代傳統潤濕液(由潤濕液原液和潤濕液添加劑組成(chéng)),一般可減少潤版工序VOCs産生量50%~90%。無/低醇潤濕液原液VOCs質量占比應小于等于10%;無醇潤濕液不含添加劑,低醇潤濕液以乙醇或異丙醇作爲添加劑,添加量應小于等于2%。

〖輻射固化油墨替代技術〗

該技術适用于平版、凸版及網版印刷工藝對(duì)标簽、票證、紙包裝、金屬罐等的印刷,不适用于對(duì)直接接觸食品的産品的印刷。輻射固化油墨借助于紫外光(UV)和電子束等輻射照射,使油墨内的連結料發(fā)生交聯反應,從而由液态轉變爲固态。采用輻射固化油墨替代溶劑型油墨,VOCs産生量一般可減少80%以上。應用較普遍的爲UV固化油墨,其VOCs質量占比應小于等于2%。采用汞燈和紫外發(fā)光二極管(LED-UV)等作爲紫外光源照射時(shí)會(huì)産生臭氧,采用LED-UV産生的臭氧較少。

〖水性凹印油墨替代技術〗

該技術适用于塑料表印、塑料輕包裝及紙張凹版印刷工藝。水性凹印油墨由水溶性連結料、顔料、水、輔助有機溶劑以及助劑等組成(chéng),輔助有機溶劑一般爲醇類和醚類。水性凹印油墨VOCs質量占比應小于等于30%。采用水性凹印油墨替代溶劑型凹印油墨,VOCs産生量一般可減少30%~80%。水性油墨的印刷性能(néng)、附著(zhe)性能(néng)、應用于薄膜基材的印刷品質目前仍低于溶劑型油墨。

〖水性凸印油墨替代技術〗

該技術适用于紙包裝、标簽、票證、塑料包裝、鋁罐等的凸版印刷工藝。水性凸印油墨由連結料、顔料、水以及助劑等組成(chéng)。水性凸印油墨VOCs質量占比應小于等于10%,采用水性凸印油墨替代溶劑型凸印油墨,VOCs産生量一般可減少80%以上。

〖水性膠粘劑替代技術〗

該技術适用于方便面(miàn)包裝袋、膨化食品包裝袋等輕包裝制品的覆膜工序,以及紙包裝的複合工序。水性膠粘劑以水作爲分散介質,由基料、固化劑、促進(jìn)劑、交聯劑、填料以及助劑等組成(chéng),基料類型主要包括水性聚醋酸乙烯酯、水性丙烯酸酯、水性聚氨酯等。水性膠粘劑VOCs質量占比應小于等于5%。采用水性膠粘劑替代溶劑型膠粘劑,VOCs産生量一般可減少90%以上。

〖水性光油替代技術〗

該技術适用于書刊、畫冊、食品包裝、藥品包裝等紙張印刷的上光工藝。水性光油由丙烯酸樹脂乳液、水、助劑以及微粒石蠟等組成(chéng)。水性光油VOCs質量占比應小于等于3%。采用水性光油替代溶劑型光油,VOCs産生量一般可減少90%以上。

〖UV光油替代技術〗

該技術适用于紙張及金屬的上光工藝,不适用于直接接觸食品的産品的上光。UV光油借助于紫外光照射,使光油内的連結料發(fā)生交聯反應,從而由液态轉變爲固态。UV光油VOCs質量占比應小于等于3%,采用UV光油替代溶劑型光油,VOCs産生量一般可減少90%以上。【油墨印刷廢氣處理】

〖設備或工藝革新技術〗

〖自動橡皮布清洗技術〗

該技術适用于平版印刷橡皮布的清洗工序。在印刷機上安裝自動橡皮布清洗裝置,使裝置中的無紡布或毛刷輥與橡皮滾筒表面(miàn)的橡皮布接觸并高速摩擦,達到清洗橡皮布的目的。與人工清洗相比,該技術清洗劑使用量一般可減少30%以上,同時(shí)可減少廢清洗劑及廢擦機布等危險廢物的産生,縮短清洗時(shí)間,提高生産效率。

〖零醇潤版膠印技術〗

該技術适用于報紙、書刊、紙包裝等的平版印刷工藝。通過(guò)改造平版印刷機的水輥系統(由計量輥、串水輥、靠版水輥及水鬥輥組成(chéng)),以實現不含VOCs的潤濕液替代傳統潤濕液。該技術可避免潤版工序VOCs的産生,并有效減少潤版廢液的産生。采用該技術需投入印刷機水輥系統的一次性改造費用及定期更換水輥的運行費用。

〖無水膠印技術〗

該技術适用于書刊、标簽等的平版印刷工藝。采用表面(miàn)爲不親墨矽橡膠的印版、專用油墨和控溫系統來實現印刷。該技術無需潤版,避免潤版工序VOCs及潤版廢水的産生。該技術對(duì)環境溫度要求較高,油墨傳輸過(guò)程需要冷卻處理。該技術需使用專用的沖版機、版材及油墨,成(chéng)本與有水印刷相比有所升高。

〖無溶劑複合技術〗

該技術适用于印刷工業的複合工序。該技術使用無溶劑聚氨酯膠粘劑,通過(guò)反應固化將(jiāng)不同基材粘結在一起(qǐ),獲得新的功能(néng)性材料。無溶劑聚氨酯膠粘劑通常分爲單組分和雙組分兩(liǎng)類。紙塑複合工序常采用單組分膠粘劑,軟包裝複合工序常采用雙組分膠粘劑。該技術僅在清洗膠輥、混膠部件時(shí)使用少量含VOCs原輔材料(通常爲乙酸乙酯)。與幹式複合技術相比,該技術VOCs産生量一般可減少99%以上。該技術在水煮和高溫蒸煮類軟包裝産品中的應用不成(chéng)熟。

〖共擠出複合技術〗

該技術适用于印刷工業的複合膜生産工序。該技術采用兩(liǎng)台或兩(liǎng)台以上擠出機,將(jiāng)不同品種(zhǒng)的樹脂從一個模頭中一次擠出成(chéng)膜,在工藝過(guò)程中不使用膠粘劑等含VOCs原輔材料,可減少VOCs的産生量。該技術隻能(néng)用于熱熔塑料與塑料的複合,其産品的原材料組合形式相對(duì)較少,适用範圍較小。

〖印刷廢氣污染治理技術〗

一般原則

1、應加強對(duì)印刷生産工藝過(guò)程廢氣的收集,減少VOCs無組織排放。VOCs無組織廢氣的收集和控制應符合GB 37822的要求,廢氣收集技術可參考附錄D。

2、溶劑型凹版印刷、溶劑型凸版印刷、幹式複合及塗布的烘幹工序産生的有組織廢氣,宜采用減風增濃技術,以減小廢氣排風量、提高廢氣污染物濃度、降低末端治理設施的投資和運行成(chéng)本。

3、采用燃燒法VOCs治理技術産生的高溫廢氣宜進(jìn)行熱能(néng)回收。

〖吸附法VOCs治理技術〗

該技術利用吸附劑(活性炭、活性碳纖維、分子篩等)吸附廢氣中的VOCs污染物,使之與廢氣分離,簡稱吸附技術,主要包括固定床吸附技術、移動床吸附技術、流化床吸附技術、旋轉式吸附技術。印刷工業常用的吸附技術爲固定床吸附技術和旋轉式吸附技術。

〖固定床吸附技術〗

該技術适用于凹版印刷、凸版印刷及幹式複合工藝廢氣的治理。吸附過(guò)程中吸附劑床層處于靜止狀态,對(duì)廢氣中的VOCs污染物進(jìn)行吸附分離。印刷工業一般使用活性炭作爲吸附劑。應根據污染物處理量、處理要求等定時(shí)再生或更換吸附劑以保證治理設施的去除效率。入口廢氣顆粒物濃度宜低于1mg/m3,溫度宜低于40 ℃,相對(duì)濕度(RH)宜低于80%。若廢氣中的污染物易在活性炭存在時(shí)發(fā)生聚合、交聯、氧化等反應,不宜采用活性炭吸附技術。該技術的技術參數應滿足HJ 2026的相關要求。活性炭吸附材料通過(guò)解吸而循環利用,脫附的VOCs可通過(guò)冷凝技術進(jìn)行回收或通過(guò)燃燒技術進(jìn)行銷毀。

〖旋轉式吸附技術〗

該技術适用于工況相對(duì)連續穩定的凹版印刷、溶劑型凸版印刷及塗布工藝産生的無組織廢氣或混合廢氣收集後(hòu)的預濃縮。吸附過(guò)程中廢氣與吸附劑床層呈相對(duì)旋轉運動狀态,對(duì)廢氣中的VOCs污染物進(jìn)行吸附分離,一般包括轉輪式、轉筒(塔)式。印刷工業一般使用分子篩作爲吸附劑,用于低濃度VOCs廢氣的預濃縮,脫附廢氣一般采用催化燃燒或蓄熱燃燒技術進(jìn)行治理。入口廢氣顆粒物濃度宜低于1mg/m3,溫度宜低于40 ℃,相對(duì)濕度(RH)宜低于80%。該技術的技術參數應滿足HJ2026的相關要求。

〖燃燒法VOCs治理技術〗

通過(guò)熱力燃燒或催化燃燒的方式,使廢氣中的VOCs污染物反應轉化爲二氧化碳、水等物質,簡稱燃燒技術,主要包括熱力燃燒技術(TO)、蓄熱燃燒技術(RTO)、催化燃燒技術(CO)、蓄熱催化燃燒技術(RCO)。

〖熱力燃燒技術〗

該技術适用于印鐵制罐的塗布烘幹工序廢氣的治理。該技術采用燃燒的方法使廢氣中的VOCs污染物反應轉化爲二氧化碳、水等物質。該技術産生的高溫廢氣宜進(jìn)行熱能(néng)回收,并用于烘幹工序。該技術的VOCs去除效率通常可達95%以上。

〖蓄熱燃燒技術〗

該技術适用于溶劑型凹版印刷、幹式複合及塗布工藝烘幹廢氣的治理。采用燃燒的方法使廢氣中的VOCs污染物反應轉化爲二氧化碳、水等物質,并利用蓄熱體對(duì)燃燒産生的熱量蓄積、利用。印刷工業采用的典型治理技術路線爲“旋轉式分子篩吸附濃縮+RTO”和“減風增濃+RTO”。印刷或塗布工藝産生的無組織廢氣收集後(hòu),宜采用吸附技術進(jìn)行預濃縮,再經(jīng)RTO治理。兩(liǎng)室RTO的VOCs去除效率通常可達90%以上,多室床式或旋轉式RTO的VOCs去除效率通常可達95%以上。非連續生産工況下或入口廢氣濃度水平波動較大時(shí),采用該技術治理廢氣的能(néng)耗會(huì)增加。中大型企業較适合采用該技術,通過(guò)餘熱回用可減少運行費用。

〖催化燃燒技術〗

該技術适用于凹版印刷及溶劑型凸版印刷工藝廢氣的治理。在催化劑作用下,廢氣中的VOCs污染物反應轉化爲二氧化碳、水等物質。該技術反應溫度低、不産生熱力型氮氧化物。印刷工業采用的典型治理技術路線爲“活性炭吸附/旋轉式分子篩吸附濃縮+CO”和“減風增濃+CO”。CO的VOCs去除效率通常可達95%以上。當廢氣中含有硫化物、鹵化物、有機矽、有機磷等緻催化劑中毒物質時(shí),不宜采用此技術。該技術的技術參數應滿足HJ2027的相關要求。

〖蓄熱催化燃燒技術〗

該技術适用于凹版印刷及凸版印刷工藝廢氣的治理。在催化劑作用下,廢氣中的VOCs污染物反應轉化爲二氧化碳、水等物質,并利用蓄熱體對(duì)反應産生的熱量蓄積、利用。該技術反應溫度低、不産生熱力型氮氧化物。RCO的VOCs去除效率通常可達95%以上。當廢氣中含有硫化物、鹵化物、有機矽、有機磷等緻催化劑中毒物質時(shí),不宜采用此技術。該技術的技術參數應滿足HJ2027相關要求。與CO相比,RCO的運行費用較低。

〖冷凝法VOCs治理技術〗

該技術适用于凹版印刷及幹式複合工藝廢氣的治理。將(jiāng)廢氣降溫至VOCs露點以下,使VOCs凝結爲液态,并與廢氣分離,簡稱冷凝技術。印刷工業采用的典型治理技術路線爲“活性炭吸附+熱氮氣再生+冷凝回收”。該技術的VOCs去除效率通常可達90%以上。采用該技術能(néng)夠産生經(jīng)濟效益,溶劑使用量越大,經(jīng)濟效益越明顯。

調配過(guò)程控制措施

1、減少油墨、膠粘劑等含VOCs原輔材料的手工調配量,縮短現場調配和待用時(shí)間。【VOC有機廢氣處理】

2、調墨(膠)過(guò)程應采用密閉設備或在密閉空間内操作。可使用全密閉自動調墨(膠)裝置進(jìn)行計量、攪拌、調配;或設置專門的調墨(膠)間,調墨(膠)廢氣應通過(guò)排氣櫃或集氣罩收集。

3、凹版印刷生産過(guò)程中,宜采用黏度自動控制儀控制稀釋劑的添加量。

輸送過(guò)程控制措施

1、液态含VOCs原輔材料應采用密閉管道(dào)輸送。采用非管道(dào)輸送方式轉移液态含VOCs原輔材料時(shí),應采用密閉容器、罐車。減少原輔材料供應過(guò)程中VOCs的逸散。

2、向(xiàng)墨槽中添加油墨或稀釋劑時(shí)宜采用漏鬥或軟管等接駁工具,減少供墨過(guò)程中VOCs的逸散。

印刷及印後(hòu)生産過(guò)程控制措施

1、使用溶劑型油墨、膠粘劑、塗料、光油、清洗劑等原輔材料的相關工序産生的VOCs無組織廢氣,宜采取整體或局部氣體收集措施。

2、使用溶劑型油墨的凹版、凸版印刷工藝宜采用配備封閉刮刀的印刷機,或安裝墨槽蓋闆、改變墨槽開(kāi)口形狀等措施,縮小供墨系統敞開(kāi)液面(miàn)面(miàn)積。

3、使用溶劑型膠粘劑的幹式複合工藝,宜采取安裝膠槽蓋闆或對(duì)複合機進(jìn)行局部圍擋等措施,減少VOCs的逸散。

4、控制印刷單元(主要爲供墨系統)的環境溫度,防止溶劑在高溫環境下加速揮發(fā)。

5、送風或吸風口應避免正對(duì)墨盤,防止溶劑加速揮發(fā)。

6、提高烘箱的密閉性,減少因烘箱漏風造成(chéng)的VOCs無組織排放。

7、控制烘箱送風、排風量,使烘箱内部保持微負壓。

掃碼添加微信

掃碼添加微信