聯系綠森環保

全國(guó)服務熱線:029-86355332- 手機:18792968727

- 傳真:029-86355332

- QQ:664648487

- 郵箱:[email protected]

- 地址:西安市高新區草堂工業區北轉盤十字西段

電鍍工業廢氣處理解決方案

→具體廢氣工況,需進(jìn)行有針對(duì)性的參數彙總,工藝評估和方案設計,具體請聯系我公司技術人員,進(jìn)行相應的交流和解答。

【電鍍生産工藝及産污環節】

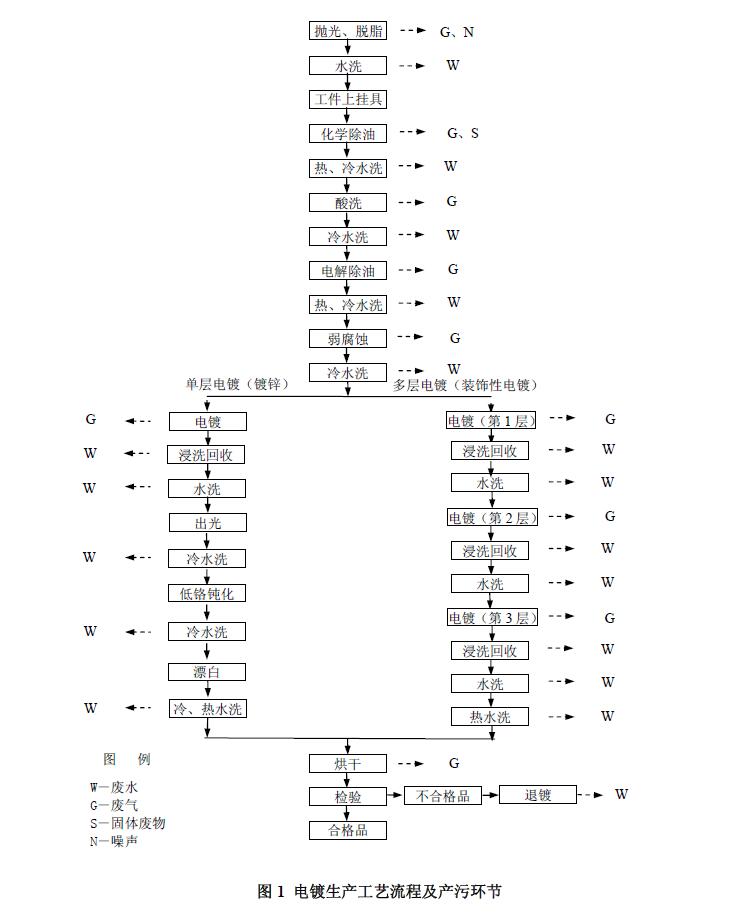

電鍍工藝包括工件抛光、脫脂、上挂具、化學(xué)除油、酸洗、電解除油、弱腐蝕(活化)、電鍍、浸洗回收、出光、低鉻鈍化、漂白、烘幹、檢驗等生産過(guò)程。鍍層種(zhǒng)類分爲單層金屬電鍍和多層(複合)金屬電鍍。

以鍍鋅和裝飾性電鍍爲例,電鍍生産工藝流程及産污環節見圖1。

【電鍍大氣污染】

電鍍工藝産生的大氣污染物包括粉塵和多種(zhǒng)無機污染廢氣。粉塵中的主要污染物爲顆粒物,無機污染廢氣包括酸性廢氣、堿性廢氣、含鉻酸霧、含氰廢氣等。電鍍工藝大氣污染物及來源見表1。

【電鍍工業污染防治技術】

【電鍍工藝過(guò)程污染預防技術】

【有毒原輔材料替代技術】

【無氰鍍鋅技術】

無氰鍍鋅技術是以氯化物或堿性鋅酸鹽替代氰化物的鍍鋅技術。

該技術明顯提高了電鍍質量,且工藝全過(guò)程不使用氰化物,減少了含氰污染物的排放。氯化物鍍鋅技術已經(jīng)占電鍍鋅工藝約90%。

該技術适用于電鍍鋅工藝。【電鍍廢氣處理】

【無氰酸性鍍銅技術】

無氰酸性鍍銅(CDS鍍銅)技術是在酸性(pH1.0~3.0)溶液條件下,爲鋼鐵工件電(或化學(xué))鍍銅。鍍液由五水硫酸銅、阻化劑、絡合劑、還(hái)原劑等組成(chéng)。其原理是:選擇适合CDS 酸性鍍銅液的酸鹽與阻化劑合理配位,抑制銅離子與鋼鐵的置換反應;以葡萄糖等組成(chéng)的複合還(hái)原劑,使二價銅離子(Cu2+)在金屬表面(miàn)形成(chéng)鍍層而不是置換層,工件基體與鍍層結合牢固;組合絡合劑使酸性鍍銅液産生的有害成(chéng)分和帶入的雜質,有效分離沉澱。從而獲得結合力牢固的鍍銅層。

該技術鍍層結晶細緻牢固、工藝穩定、電流效率高、沉積速度快,鍍液穩定,質量可靠、電鍍成(chéng)本低、操作簡單。鍍液不含氰化物、甲醛及強絡合劑等有害成(chéng)分,生産中無有毒、有害氣體揮發(fā)。

該技術适用于鋼鐵、銅、錫基質工件直接鍍銅工藝。

【丙爾金鍍金替代氰化物鍍金技術】

丙爾金鍍金替代氰化物鍍金技術是采用一水合檸檬酸一鉀二(簡稱丙爾金)鍍液替代氰化亞金鉀的鍍金工藝。其原理是黃金在王水(強氧化劑)中溶解生成(chéng)三氯化金,三氯化金在絡合劑和丙二腈的作用下與檸檬酸鹽反應生成(chéng)檸檬酸金鉀,經(jīng)電離還(hái)原後(hòu)金離子沉積在鍍件上。檸檬酸金鉀鍍層不再發(fā)生氰溶蝕過(guò)程,鍍層附著(zhe)力強,表面(miàn)光潔度高,鍍金色澤呈24K 純正金黃色。其可焊性、抗氧化性、耐鹽霧等理化性能(néng)均較好(hǎo),且該技術無氰化物排放。

該技術适用于功能(néng)性電鍍金及裝飾性電鍍金工藝。

【亞硫酸鹽鍍金技術】

亞硫酸鹽鍍金技術是以亞硫酸鹽鍍金液代替氰化物的鍍金工藝。

該技術電流效率高,鍍層細緻光亮,沉積速度快,孔隙少,鍍層與鎳、銅、銀等金屬結合力好(hǎo),鍍液中如果加入銅鹽或钯鹽,硬度可達到350HV;但鍍液穩定性不如含氰鍍液,且硬金耐磨性差,接觸電阻變化較大。陽極不溶解,需經(jīng)常補加溶液中的金。

該技術适用于裝飾性電鍍金工藝。

【三價鉻電鍍技術】

三價鉻電鍍采用了氨基乙酸體系和尿素體系鍍液,鍍層質量、沉積速度、耐腐蝕性、硬度和耐磨性等都(dōu)與六價鉻鍍層相似,且工藝穩定,電流效率高,節省能(néng)源,同時(shí)還(hái)具有微孔或微裂紋的特點;但鍍層增厚困難,還(hái)不能(néng)取代功能(néng)性鍍鉻。

三價鉻鍍液的毒性小,可有效防治六價鉻污染,對(duì)環境和操作人員的危害比較小。

該技術适用于裝飾性電鍍鉻、鈍化等工藝。

【納米合金電鍍替代電鍍鉻技術】

納米合金電鍍技術是通過(guò)電沉積的方法,在合金電鍍溶液中添加經(jīng)過(guò)特殊制備、分散的納米鋁粉材料,合金與納米材料共沉積于鍍層,生成(chéng)納米合金複合鍍層使其性能(néng)得到改善。

納米合金複合鍍層的耐腐蝕性能(néng)、耐燒蝕性能(néng)、耐磨性能(néng)等綜合指标均超過(guò)硬鉻電鍍,且工藝簡單,可全部自動化控制。該技術不使用含鉻化工原料,因此無重金屬鉻排放。該技術電流效率達80%,材料利用率大于95%。但原材料成(chéng)本高于硬鉻電鍍約20%。

該技術适用于功能(néng)性電鍍鉻工藝。

【無镉電鍍技術】

無镉電鍍技術是以鋅鎳合金鍍層代替鍍镉工藝。

鋅鎳合金鍍層的防護性能(néng)優良,具有高耐磨性,且無重金屬鉻的排放;但仍需進(jìn)行适當的鈍化處理,否則表面(miàn)容易氧化和腐蝕,破壞鍍層的外觀和使用性能(néng)。

該技術适用于代镉電鍍,尤其适用于在惡劣的工業大氣和嚴酷的海洋環境中使用。

【電鍍大氣污染治理技術】

【噴淋塔電鍍廢氣治理技術】

【中和法治理酸性廢氣技術】

噴淋塔中和法是根據酸堿中和的原理,將(jiāng)酸性廢氣在噴淋塔中與堿性材料中和。噴淋塔由塔體、液箱、噴霧系統、填料、氣液分離器等構成(chéng),廢氣由進(jìn)風口進(jìn)入塔體,通過(guò)填料層和噴霧裝置使廢氣被(bèi)吸收液淨化,淨化後(hòu)氣體再經(jīng)氣液分離器,由通風機排至大氣。

該技術對(duì)各種(zhǒng)酸性廢氣均具有高效率吸收淨化的特點。

該技術适用于酸洗、鈍化、出光等工序産生的酸性氣體的淨化。

【凝聚回收法治理鉻酸廢氣技術】

噴淋塔凝聚回收法是利用濾網過(guò)濾、阻擋廢氣中的鉻酸微粒。鉻酸廢氣通過(guò)過(guò)濾網時(shí),微粒受多層塑料網闆的阻擋而凝聚成(chéng)液體,順著(zhe)網闆壁流入下導槽,通過(guò)導管流入回收容器内。經(jīng)冷卻、碰撞、聚合、吸附等一系列分子布朗運動後(hòu),凝成(chéng)液滴并達到氣液分離被(bèi)回收。殘餘廢氣經(jīng)循環噴淋化學(xué)處理達到排放要求後(hòu),經(jīng)由塑料風機排放。【電鍍酸霧處理】

該技術鉻酸廢氣回收率約95%,具有自動化程度高、鉻回收率高的特點。

該技術适用于處理鍍鉻、鍍黑鉻以及鈍化等工序産生的鉻酸廢氣。

【吸收氧化法治理氰化物廢氣技術】

噴淋塔吸收氧化法是用15%氫氧化鈉和次氯酸鈉溶液或硫酸亞鐵溶液,在堿性狀态下吸收、氧化氰化物廢氣,處理後(hòu)生成(chéng)氨、二氧化碳和水。

該技術氰化物淨化率90%~96%,具有技術成(chéng)熟、操作簡便、氰化物去除率高的特點。

該技術适用于處理氰化鍍銅、堿性氰化物鍍金、中性和酸性鍍金、氰化物鍍銀、氰化鍍銅錫合金、仿金電鍍等含氰電鍍生産線産生的氰化物廢氣。

【電鍍除塵技術】

【袋式除塵技術】

袋式除塵技術是利用纖維織物的過(guò)濾作用對(duì)含塵氣體進(jìn)行淨化。

該技術除塵效率高,适用範圍廣,可同時(shí)去除煙氣中的顆粒物。

該技術适用于抛/磨光系統的粉塵治理。

【高效濕式除塵技術】

高效式式除塵技術是指粉塵顆粒通過(guò)與水霧強力碰撞、凝聚成(chéng)大顆粒後(hòu)被(bèi)除掉,或通過(guò)慣性和離心力作用被(bèi)捕獲。

該技術運行成(chéng)本低,适用于抛/磨光系統的粉塵治理。

【大氣污染治理最佳可行技術】

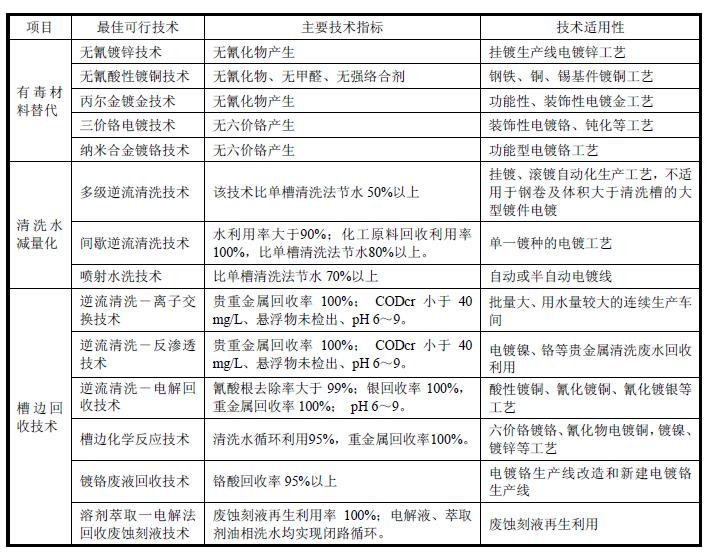

表2 電鍍工藝過(guò)程污染預防最佳可行技術及主要技術指标

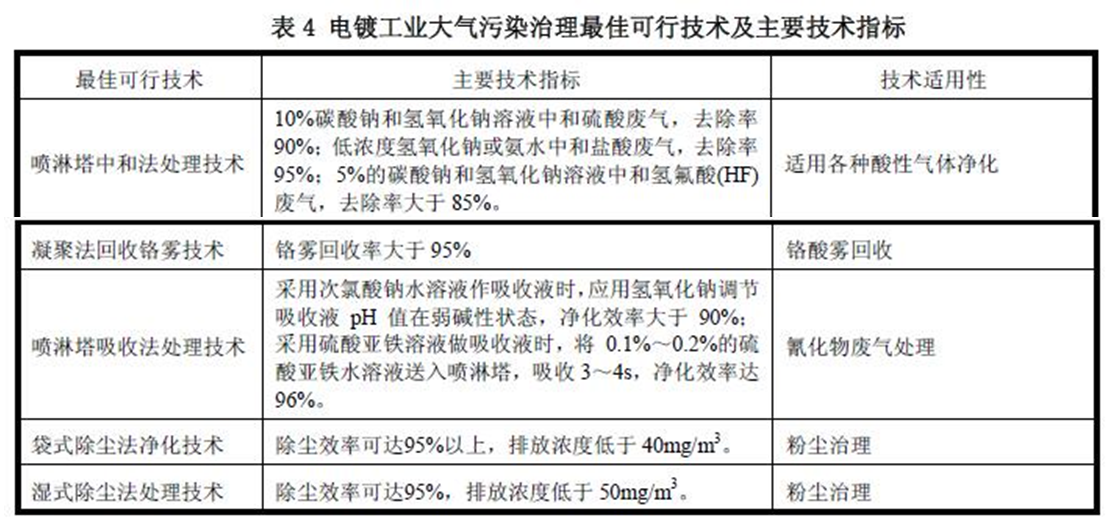

電鍍工業大氣污染治理最佳可行技術及主要技術指标見表4。

【電鍍最佳環境管理實踐】

一般管理要求

? 建立健全各項數據記錄和生産管理制度;

? 加強操作運行管理,建立并執行崗位操作規程,制定應急預案,定期對(duì)員工進(jìn)行技術培訓和應急演練;

? 加強生産設備的使用、維護和維修管理,保證設備正常運行;

? 按要求設置污染源标志,重視污染物的檢測和計量管理工作,定期進(jìn)行全廠物料平衡測試;

? 持續開(kāi)展清潔生産,導入健康安全環境管理體系。

電鍍生産過(guò)程控制最佳環境管理實踐

? 給、排水管道(dào)沿電鍍槽兩(liǎng)側架空(離地面(miàn))鋪設,避免管道(dào)腐蝕;

? 采用高效變頻開(kāi)關電源,節省能(néng)源;

? 嚴格物料管理,減少化學(xué)品流失和洩漏,減少廢物排放;

? 加強鍍液管理,保證電鍍質量,減少污染物産生、降低成(chéng)本;

? 加強槽液循環過(guò)濾;

? 鍍件出槽時(shí),在鍍槽上空停留15秒,使挂具和工件上的帶出鍍液滴回電鍍槽;

? 采用自動化生産;

? 在槽體間安裝檔闆,使鍍液或清洗水流回槽内,保持地面(miàn)清潔;

? 水洗槽導入空氣攪拌,提高水洗效率。【廢氣處理】

電鍍大氣污染防治最佳環境管理實踐

? 定期檢查噴淋塔的塔體,液箱,噴霧系統、填料,氣液分離器等完好(hǎo)性,及時(shí)更換填料;

? 抽風設備風量調試平衡後(hòu),采用全自動控制,使各抽風點處于合理風量範圍;

? 定期檢查除塵設備漏風率、阻力、過(guò)濾風速、除塵效率和運行噪聲等;袋式除塵器定期清灰,及時(shí)檢查濾袋破損情況并更換濾袋。

電鍍工業園區最佳環境管理實踐

? 按照清潔生産的理念,設計園區的電鍍生産線;

? 采用多級逆流漂洗、噴淋清洗、回收清洗等節水技術;

? 使用高頻開(kāi)關電源、可控矽電源、脈沖電源,不準高耗能(néng)電源入駐;

? 采用無毒或低毒電鍍工藝,淘汰氰化物鍍鋅、鍍銅、鍍金等工藝及六價鉻電鍍工藝,采用三價鉻鈍化,無鉻鈍化。采用代鉻、代镉鍍層,采用合金鍍層等技術;

? 園區内企業持續開(kāi)展清潔生産。

掃碼添加微信

掃碼添加微信