電鍍工藝廢氣治理解決方案

電鍍生産工藝過(guò)程中會(huì)産生種(zhǒng)類多樣的工藝廢氣,主要包括鉻酸霧廢氣、含氰化物廢氣、含氟廢氣、硫酸霧廢氣、氯化氫廢氣、氮氧化物廢氣和堿性廢氣。其中鍍件前處理的酸洗去鏽、堿洗除油會(huì)産生大量酸堿廢氣;鍍鉻、鉻酸陽極化以及陽極化、磷化填充過(guò)程中産生大量鉻酸霧廢氣;含氰電鍍過(guò)程中産生氰化物廢氣;化學(xué)法退除不良鍍層時(shí)産生酸性或堿性廢氣。

電鍍廢氣對(duì)環境和人類健康造成(chéng)巨大威脅,須及時(shí)處理處置,從末端控制和治理角度考慮,各類廢氣污染物的控制一般從控制廢氣污染物逸出量和采取淨化治理設施兩(liǎng)方面(miàn)采取措施。

1 控制廢氣污染物逸出量

在一些工藝槽溶液中投加一些表面(miàn)活性劑,利用表面(miàn)活性劑的發(fā)泡性,達到抑制酸霧等污染物的逸出量,也可在溶液表面(miàn)加入一層塑料空心球起(qǐ)到阻擋酸霧逸出的作用。

1.1 酸洗霧的抑制

鋼鐵件的酸洗通常采用鹽酸和硫酸,銅件的酸洗多采用硝酸與硫酸的混合酸,對(duì)于酸洗産生的酸霧,在不影響操作時(shí),可以在槽液表面(miàn)加入一層塑料空心球起(qǐ)到阻擋酸霧逸出的作用。

對(duì)于加溫的硫酸槽液,由于溶液的粘度較大且溫度較高,加入少量十二烷基硫酸鈉,利用酸洗時(shí)産生的氫氣及其攪拌作用,能(néng)在溶液表面(miàn)産生較厚的泡沫,從而起(qǐ)到較好(hǎo)的抑制酸霧作用。

室溫環境下用鹽酸退鋅、退镉鍍層時(shí),由于會(huì)産生較多氣泡,攪拌作用較強,因此加入少量十二烷基硫酸鈉也可起(qǐ)到較好(hǎo)的抑制酸霧作用。

在用混酸對(duì)銅件進(jìn)行酸洗或進(jìn)行工件退銅、退鎳處理時(shí),會(huì)産生大量氮氧化物,此時(shí)在溶液中投加少量尿素,可起(qǐ)到化學(xué)抑制作用。

1.2 鉻酸霧的抑制

鍍鉻的電流效率低,在生産過(guò)程中産生大量氫氣和氧氣。由于鍍液的表面(miàn)張力大,氫氣氣泡和氧氣氣泡逸出時(shí)帶有大量能(néng)量,液面(miàn)破裂時(shí),把液膜劇烈地撕裂分散成(chéng)極細的霧飛濺到大氣環境中。在鍍鉻槽液加溫過(guò)程中,會(huì)有溶液蒸發(fā),此時(shí)帶出大量鉻酸,形成(chéng)鉻酸霧。鉻酸霧的抑制通常在槽液表面(miàn)加一層耐鉻酸的聚乙烯或聚氯乙烯空心塑料球,起(qǐ)到抑制鉻霧的作用。此法用于鍍硬

鉻時(shí)較有效,對(duì)于頻繁進(jìn)出槽的裝飾性鍍鉻效果不好(hǎo)。

2 電鍍工藝廢氣淨化處理

按污染物的性質,淨化處理設備大緻分爲三類,即鉻酸霧淨化處理裝置、含氰廢氣淨化處理裝置和酸性廢氣淨化處理裝置。

2.1 鉻酸霧淨化處理裝置

鉻酸具有比重大、揮發(fā)性小、容易凝聚的特點,一般采用網格式淨化器對(duì)鉻酸霧淨化,該淨化器由8~12層有菱形網孔的厚0.5mm的硬聚氯乙烯塑料闆縱橫交錯平鋪而成(chéng)。

當鉻酸液滴随槽邊抽風罩收集進(jìn)入排風管尚未達到淨化器中過(guò)濾網格栅時(shí),由于淨化器箱體截面(miàn)積比風管截面(miàn)積大,氣流速度降低,已經(jīng)因碰撞而變化的鉻酸液滴在重力作用下不能(néng)繼續前進(jìn)而從氣流中分離出來。剩餘鉻酸廢氣經(jīng)過(guò)濾網格栅時(shí),被(bèi)分散并經(jīng)過(guò)許多狹窄彎曲的通道(dào),增加了相互碰撞變大的機會(huì),此時(shí)在吸附與重力作用下,細小鉻霧滴附著(zhe)在網格表面(miàn),并不斷凝聚變大凝成(chéng)液滴,最後(hòu)從網格上降落下來。分離出來的鉻酸沿排液管流入集液箱,按危險廢物儲存并由資質單位處置。淨化後(hòu)的氣體經(jīng)風機達标排放,淨化裝置示意見圖1。

2.2 含氰廢氣淨化處理裝置

氰化鍍槽中的化學(xué)藥品在投加到鍍槽後(hòu)形成(chéng)絡合物溶液,如氰化鍍鋅槽液中的溶液含Na2ZnO2、Na2Zn(CN)4,在電解液中離解爲Zn2+ 和CN-,電鍍時(shí),Zn2+ 被(bèi)陰極吸引,在工件上放電上鍍工件,溶液中的CN- 少量随鍍槽抽風帶入大氣中。在空氣中有二氧化碳存在時(shí),鍍槽内存在如下反應:

2NaCN+H2O+CO2→Na2CO3+2HCN↑

氰化氫屬于劇毒物質,不僅對(duì)環境産生影響,更對(duì)操作人員人身健康造成(chéng)威脅,要引起(qǐ)足夠重視,一定要及時(shí)妥善處理處置。

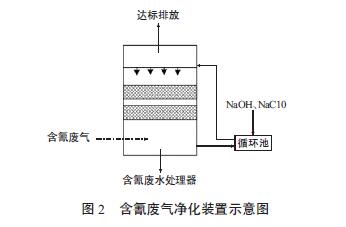

含氰廢氣目前一般采用濕法吸收,吸收液爲NaOH、NaClO溶液(淨化裝置示意見圖2)。反應原理如下:

CN-+ClO-→CNO-+Cl- .

廢氣通過(guò)槽邊吸風罩收集後(hòu)進(jìn)入抽風筒,再進(jìn)入廢氣淨化器,與設置在淨化器内的噴淋液充分接觸反應,淨化後(hòu)的氣體經(jīng)風機達标排放。噴淋液酸堿值須保持在10以上,在噴淋液循環使用過(guò)程中,要對(duì)酸堿值每天監測,定期配備新的噴淋液,失效的噴淋液排入含氰廢水管道(dào),送入廢水處理站進(jìn)行進(jìn)一步處理。

2.3 其它酸性廢氣淨化裝置

酸性廢氣的淨化處理常用液體吸收法和幹式吸附法。液體吸收法是通過(guò)噴淋吸收,處理率能(néng)達到90%,但該方法産生的污水存在二次污染,廢水還(hái)需要進(jìn)一步處理,且需要專人操作。相比較液體吸收法,幹式吸附法目前在企業中應用更加廣泛,某單位新研制的吸附材料對(duì)硫酸霧、氯化氫、氮氧化物、氫氟酸等廢氣就(jiù)有很好(hǎo)的淨化效果,對(duì)混合酸廢氣亦可淨化。該吸附劑對(duì)廢氣的淨化是一個多功能(néng)的綜合作用,除了物理吸附外,還(hái)有化學(xué)吸附、粒子吸附、催化作用等。吸附劑主要成(chéng)分爲鈣的堿性氧化物、矽的氧化物、鋁的氧化物和活性碳(淨化裝置示意見圖3)。

酸性廢氣通過(guò)淨化裝置中的幹式吸附劑吸附床,酸霧被(bèi)吸附劑吸附并發(fā)生化學(xué)反應,酸性氣體被(bèi)轉化爲鈣鹽,堿性氣體最終被(bèi)轉化爲氮氣,淨化後(hòu)的氣體經(jīng)風機達标排放。酸性吸附劑在吸收酸前呈弱堿性,吸附飽和後(hòu)形成(chéng)的無害鈣鹽被(bèi)固定在吸附劑結構中,不需要再生,吸附飽和後(hòu)的廢棄吸附劑的pH值和遊離氟離子經(jīng)過(guò)了國(guó)家環保監測中心的檢測,對(duì)環境無二次污染。

3 應用案例

某大型國(guó)有企業電鍍車間,有鍍鉻、氰化鍍鋅、氰化鍍銅、鍍鎳、不鏽鋼酸洗等工序,生産過(guò)程中産生鉻酸霧、氰化物、氟化氫、硫酸霧、氯化氫、氮氧化物等污染物。車間安裝了2套鉻酸霧淨化裝置、1套氰化物淨化裝置和3套酸性廢氣淨化裝置,其中酸性廢氣淨化裝置采用幹式吸附法。運行2年後(hòu),經(jīng)現場采樣監測,廢氣中的鉻酸霧、氰化物、氟化氫、硫酸霧、氯化氫、氮氧化物等污染物全部滿足北京市大氣污染物排放标準(DB11/501—2017)。車間對(duì)廢氣處理設施定期維修保養,并請有資質的監測單位對(duì)各個廢氣排放口定期監測,及時(shí)掌握廢氣排放狀态,杜絕廢氣未達标排放(近兩(liǎng)年監測數據如表1所示)。

4 結語

電鍍工業是國(guó)民經(jīng)濟中重要的加工行業,但也是污染嚴重的行業,在新的環保形勢下,電鍍工業面(miàn)臨巨大挑戰。各級環保局不斷加大環境整治力度,地方排放标準越來越嚴格以及處罰力度持續加大,不少中小電鍍企業已關停。面(miàn)對(duì)史上最大的環保壓力,剩下的電鍍企業必須提高環保意識,積極增加環保投入,及時(shí)采用最新技術,有效處理電鍍廢氣,實現達标排放。

掃碼添加微信

掃碼添加微信