淺談噴漆室漆霧處理工藝

自2014年來,北京、上海、江蘇等地響應國(guó)家号召,陸續發(fā)布了史上最嚴的汽車制造業大氣污染物排放地方标準,其中將(jiāng)關鍵排放指标——非甲烷總烴排放濃度限值,從原先執行了十多年的《GB16297—2004大氣污染物排放标準》中規定的150mg/m³驟降至20~30mg/m³,标志著(zhe)汽車制造業正式開(kāi)始環保轉型。

在法規陸續出台并完善的這(zhè)5年時(shí)間裡(lǐ),關于廢氣治理技術成(chéng)爲了汽車塗裝行業最熱點的話題,針對(duì)不同工況下的廢氣治理辦法也在不斷讨論分析實踐中固化。然而在這(zhè)一過(guò)程中,導緻不同工況産生的源頭——生産設備,卻鮮有被(bèi)提及。

本文以噴漆室爲例,將(jiāng)生産設備與後(hòu)續治理建立關聯,并給出規劃指引。

1 漆霧分離裝置的選擇

一套完整的噴漆室系統通常由送排風、動靜壓室、噴漆室體、漆霧分離裝置四大部分組成(chéng)。前三者的規劃設計受到節拍、産品尺寸、噴塗形式等因素的影響,但主體結構大同小異,對(duì)于噴漆室系統而言最主要的分歧集中在漆霧分離形式的選擇上。采用不同形式的漆霧分離裝置會(huì)對(duì)一次投資、維護運營、廢氣排放等方面(miàn)造成(chéng)不同程度的影響。表1列舉了目前汽車制造業主流的噴漆室漆霧分離裝置,根據分離裝置對(duì)漆霧顆粒捕集媒介的選擇,可以簡單分爲濕式和幹式兩(liǎng)大類。

1.1 濕式文丘裡(lǐ)

濕式文丘裡(lǐ)用于漆霧分離在塗裝行業的應用曆史悠久,目前仍是國(guó)内最主流的漆霧分離形式之一,原因有以下幾點:

1)機械結構穩定可靠。濕式文丘裡(lǐ)在循環水的動力提供方面(miàn)采用了離心水泵,漆渣上浮後(hòu)的刮渣環節采用了電機驅動的往複機構,除此以外再無其他可動部件。穩定可靠的機械結構減輕了車間維修的壓力,同時(shí)也降低了車間運維的難度。

2)制造難度低、技術門檻低。作爲目前主流形式中曆史最悠久的一種(zhǒng),其技術核心及結構細節已經(jīng)普及,門檻降低的同時(shí)也降低了一次投資的規模。

3)分離效率相對(duì)穩定。穩定的機械結構使得濕式文丘裡(lǐ)漆霧分離裝置在運行過(guò)程中的系統參數變化較小。通常隻需要保證水量穩定、淌水闆潔淨,就(jiù)可以維持初次投入時(shí)的分離效率。有關藥劑添加及水質維持方面(miàn)的工作一般由外包專業供應商負責,幾乎不會(huì)影響到設備運行。

盡管濕式文丘裡(lǐ)有以上諸多優點,然而從整個噴漆室系統的角度來看,濕式原理導緻的空氣濕度上升成(chéng)了當前車間選擇該形式的最大阻力。當噴漆室系統采用循環風時(shí),選擇濕式文丘裡(lǐ)會(huì)導緻付出更多的循環風除濕能(néng)耗,即使噴漆室系統不采用循環風,較高的排風濕度仍然會(huì)給後(hòu)續沸石濃縮轉輪的治理增加難度。這(zhè)也是近期行業内都(dōu)在尋求可靠的幹式系統來取代濕式文丘裡(lǐ)的最重要原因。

1.2 石灰石漆霧捕集

石灰石漆霧捕集系統在德系供應商提供的方案中被(bèi)廣泛應用,該系統除具備幹式系統空氣狀态變化小的優勢外,還(hái)提供了目前業内最高的分離效率,在核心參數占據絕對(duì)優勢的情況下,阻礙用戶選用的主要原因集中在以下兩(liǎng)點:

1)高昂的一次投資。石灰石漆霧捕集系統最爲核心的濾芯目前仍然依賴進(jìn)口,且濾芯在使用過(guò)程中會(huì)有所損耗,一般整體更換周期爲3a,造成(chéng)了一次投資的高昂費用以及後(hòu)續周期發(fā)生的更換費用。所以通常用戶會(huì)搭配高比例的循環風來使用石灰石系統,用極低的循環風能(néng)耗來體現石灰石系統的精益性。

2)廢石灰處理問題。目前采用石灰石系統的所有車間都(dōu)將(jiāng)廢石灰按固廢價格外包後(hòu)處理。然而,廢石灰中含有漆霧顆粒、VOC、金屬粉末等成(chéng)分,這(zhè)些物質是否會(huì)使廢石灰在日益收緊的環保政策下重新定義爲危廢,這(zhè)個不确定項將(jiāng)嚴重影響該系統的可用性。

1.3 靜電漆霧捕集

靜電漆霧捕集系統在整體機電設計上較爲複雜,通過(guò)靜電將(jiāng)漆霧吸附至電極闆上,再通過(guò)清洗劑洗去電極闆上的積漆,從最終的分離效果上來看能(néng)夠媲美石灰石系統,但是一次投資不占優勢,且設備維護門檻較高,雖然是一項可用的優秀技術,但在國(guó)内的應用案例比較少。

1.4 紙盒式漆霧捕集

紙盒式漆霧捕集系統近年來發(fā)展迅速,因爲技術門檻較低,也造成(chéng)了紙盒供應商魚龍混雜,最終呈現的效果差異較大。目前使用該系統需要關注的要點如下:

1)核心紙盒的選擇。紙盒過(guò)濾的原理是采用離心碰撞捕集漆霧,所以對(duì)于紙盒本身的流道(dào)設計合理性要求極高。首先流道(dào)設計需要産生足夠的折流以滿足碰撞需求,其次還(hái)需要保證流道(dào)在捕集漆霧後(hòu)不産生塌縮導緻過(guò)早地堵塞,最後(hòu)還(hái)需要在合理的空間内設計盡可能(néng)多的漆霧堆積位置來提升容漆量。同時(shí)結合以上三點設計的紙盒才能(néng)夠充分發(fā)揮出幹式系統運營成(chéng)本低的特性。

2)紙盒後(hòu)過(guò)濾的選擇。就(jiù)紙盒原理及現有紙盒的實際表現來看,單純的折流離心碰撞仍然無法獨立承擔漆霧捕集的任務,最終的漆霧捕集依然要借助過(guò)濾袋完成(chéng)。精度較低的過(guò)濾袋會(huì)導緻漆霧透過(guò)量大,精度較高的過(guò)濾袋會(huì)導緻濾袋堵塞快。結合紙盒本身效率來選擇搭配後(hòu)續過(guò)濾是産線建成(chéng)後(hòu)需要持續摸索的關鍵。

3)更換周期及周期内的變化。紙盒系統最早誕生針對(duì)的是離線修補等低産能(néng)、非連續生産的場合,采用紙盒系統可以減少設備占地,且濾材更換成(chéng)本更低。在應用到整車流水線後(hòu)首要考慮的因素是如何在車間生産的狀态下進(jìn)行紙盒更換,且對(duì)噴漆室風平衡不産生影響,其次還(hái)要考慮在一個更換周期内紙盒的阻力變化,如何設置更換周期對(duì)整個系統運行的影響最小。

1.5 漆霧分離裝置的選擇對(duì)廢氣排放的影響

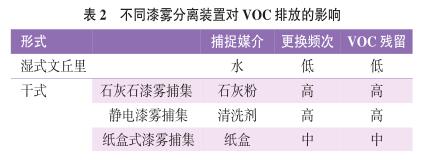

無論選用哪種(zhǒng)形式的漆霧分離裝置,最終都(dōu)將(jiāng)産生漆霧捕捉媒介與過(guò)噴漆霧的混合物,假設該混合物在收集後(hòu)可以做到密閉保存、運輸,那麼(me)最終混合物内的VOC含量就(jiù)是漆霧分離裝置對(duì)噴漆系統的VOCs減量。不同漆霧分離裝置對(duì)VOCs排放的影響見表2。

VOC在最終混合物中的殘留量取決于捕捉媒介在整個系統内的滞留時(shí)間。

濕式文丘裡(lǐ)的循環水更換頻次很低,除了少量的蒸發(fā)、漆渣攜帶造成(chéng)的适當補液外,循環水整體置換頻次可長(cháng)達1年甚至更久,這(zhè)導緻了油漆所含VOC幾乎都(dōu)在噴漆室系統中充分揮發(fā),濕式文丘裡(lǐ)對(duì)廢氣減排幾乎沒(méi)有作用。

石灰石漆霧捕集裝置在使用石灰粉捕捉漆霧顆粒後(hòu)會(huì)在短時(shí)間内通過(guò)管道(dào)將(jiāng)廢石灰收集至密閉容器内,很大程度上限制了過(guò)噴漆霧在噴漆室系統内的揮發(fā)。

靜電漆霧捕集系統在采用電極闆吸附過(guò)噴漆霧顆粒後(hòu),爲了使電極闆保持清潔,滿足連續生産要求,會(huì)不斷使用清洗劑沖洗電極闆表面(miàn),在這(zhè)個過(guò)程中過(guò)噴漆霧會(huì)被(bèi)收集至密閉罐體中,也能(néng)限制過(guò)噴漆霧的揮發(fā)。

紙盒式漆霧捕集裝置受到産能(néng)、噴塗量以及紙盒本身容漆量的影響,紙盒更換周期從3d至7d不等,更換頻次越高對(duì)生産運維壓力越大,但卻有助于減少揮發(fā)。

2 原材料揮發(fā)情況

在實際規劃廢氣治理設備時(shí),原材料的揮發(fā)情況雖然未被(bèi)忽視,卻也幾乎沒(méi)有被(bèi)準确預估過(guò)。通常情況下一個新建車間在正式滿産前,規劃者并不清楚最終的排放值會(huì)是多少。通過(guò)油漆材料的MSDS信息可以大緻了解VOC成(chéng)分所占比重,但即使準确測定了VOC在源頭的量,對(duì)于這(zhè)些揮發(fā)性物質會(huì)在什麼(me)場合以什麼(me)速度揮發(fā)卻依然無法明确。

例如業内規劃計算階段常常提到的定理:噴房揮發(fā)與烘房揮發(fā)的比例爲7∶3。然而這(zhè)是正确的嗎?色漆先于清漆完成(chéng)噴塗對(duì)揮發(fā)比例有影響嗎?7∶3中包含清洗溶劑了嗎?色漆采用水性漆或是溶劑型漆對(duì)該比例有影響嗎?在油漆體系、噴塗設備和送風參數不斷變化的現狀下,7∶3的經(jīng)驗比例卻幾乎沒(méi)做過(guò)任何修訂仍然作爲規劃依據,這(zhè)和缺少基礎學(xué)科的支撐和檢測儀器的支持有關。

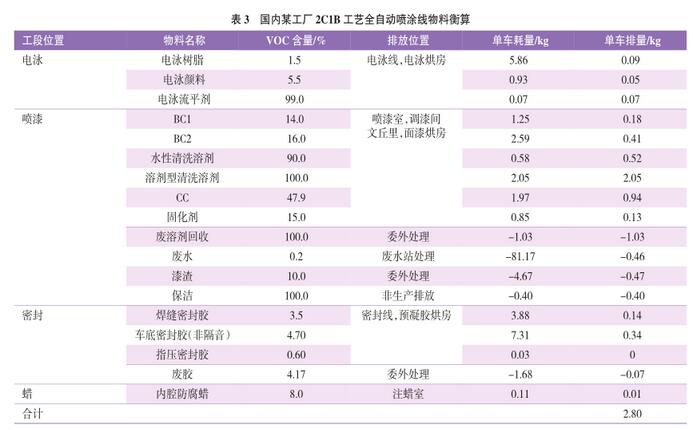

爲了明确油漆車間各工藝環節的實際排放情況,本文就(jiù)國(guó)内某工廠2C1B工藝全自動噴塗線的實際情況做了以下實測統計。

表3統計了該車間内所有含VOC原料的單車耗量,以及所有委外廢棄物、非生産排放物的VOC含量,最終得到正常滿産期間單車VOC排放量約爲2.8 kg/h。該車間滿産節拍爲40台/h,合計總排放速率爲112kg/h。

再對(duì)該車間所有廢氣排放口進(jìn)行實測,嘗試找出各排放口的VOC排放比例,結果見表4。

由表4可知,色漆排風、清漆+閃幹排風這(zhè)兩(liǎng)路噴漆室主要廢氣排放總和達到了55.13 kg/h,幾乎占了全車間排放總值的一半,與面(miàn)漆烘房的排風比例也更接近于6∶4,與業内默認的7∶3存在差異。

至此,我們完成(chéng)了對(duì)全車間物料的統計及排口的測量,得到的原材料的揮發(fā)數據完整性較高,具備規劃參考意義。采用相同工藝的産線可以使用以上數據通過(guò)産能(néng)折算來類比使用,當然前提是同樣采用濕式文丘裡(lǐ)漆霧分離系統,對(duì)于幹式漆霧捕集系統而言,最終排放值需要根據漆霧捕集媒介的實測VOC含量做扣除使用。

3 結合循環風選擇合适的治理手段

3.1 循環風與排放濃度的關系

噴漆室是否采用循環風以及循環風比例的選取,這(zhè)些規劃決策對(duì)于噴漆室結構本身影響并不太大,在項目規劃階段通常會(huì)根據自動化比例、供風需求、能(néng)源消耗、濾材消耗等因素綜合考慮後(hòu)決定。近年來,随著(zhe)油漆體系逐步轉型爲水性漆,更高的溫濕度要求導緻的空調能(néng)耗提升迫使業内開(kāi)始選擇更高的循環風比例。

然而,循環風比例對(duì)後(hòu)續廢氣治理設備規劃的影響在噴漆室規劃過(guò)程中很少考慮。廢氣治理設備似乎總是在被(bèi)動接受,當然這(zhè)也和早期廢氣治理項目大多爲改造項目相關,就(jiù)新建産線而言,噴漆室規劃應當在工藝允許的範圍内,更多地思考如何去配合廢氣治理設備,以得到雙赢的結果。

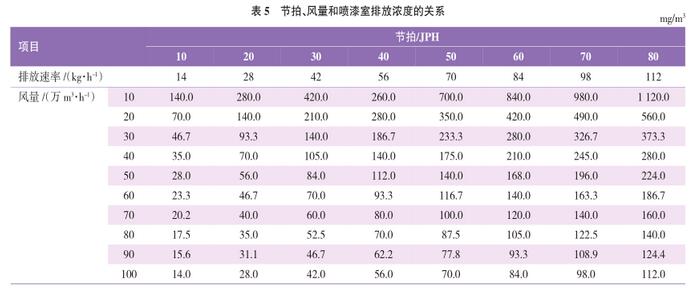

我們繼續使用表3和表4得出的結論,假設采用2C1B工藝後(hòu)單車VOC排放量爲2.8kg/h,而噴漆室排風占總量的一半,達到單車1.4kg/h。配合産能(néng)信息及噴漆室排風量,噴漆室排放濃度與節拍、風量的關系見表5。

由表5可知,最終噴漆室排廢氣的濃度與生産節拍成(chéng)正比,與噴漆室排風量成(chéng)反比。

3.2 治理手段的對(duì)應選擇

將(jiāng)排放濃度與30mg/m³的排放指标挂鈎後(hòu),可以得到不同工況下廢氣治理設備所需具備的治理效率,見表6。

由表6可見,當産量較低、排風量較大時(shí)(表6左下角區域),幾乎不需要治理排放也能(néng)達标(治理效率要求0%);當産量較高、排風量較小時(shí)(表6右上角區域),治理難度極大(治理效率要求>95%)。

當一個新建項目确定了産品尺寸、最大産能(néng)以及噴塗形式後(hòu),噴漆室布局也基本确定,通過(guò)沉降風速與投影面(miàn)積的乘積得到的總送風量也就(jiù)确定了下來。在這(zhè)些前提下,想要調整排風量的大小,隻能(néng)通過(guò)調整循環風比例的方式來完成(chéng)。循環風比例設計得越高,廢氣濃度就(jiù)越高,所需配套的治理設備效率就(jiù)要越高。換言之,當後(hòu)續治理設備的效率無法提高時(shí),就(jiù)要通過(guò)循環風比例的調整來适當增加排風量,換取較低的治理難度。

在整車制造塗裝行業内被(bèi)證明最爲适用的治理手段有2種(zhǒng):濃縮+燃燒,直接燃燒。

“濃縮+燃燒”的設備核心爲沸石濃縮轉輪和焚燒設備,焚燒設備可以選擇RTO或者TNV,不同的焚燒設備影響到整體系統配置、餘熱利用等方面(miàn)的設計,但對(duì)于治理效果來說(shuō)區别不大。“濃縮+燃燒”的治理手段因爲存在轉輪吸附效率以及燃燒淨化效率的串聯,其系統整體治理效率會(huì)低于直接燃燒。沸石濃縮轉輪設備作爲治理設備來說(shuō),存在運行維護難度高、運行效率不穩定的特點。它對(duì)于入口廢氣的狀态有著(zhe)嚴格的要求,溫度、濕度、濃度稍有偏離就(jiù)會(huì)造成(chéng)整體運行效率的下降。漆霧顆粒引起(qǐ)的轉輪堵塞案例也在業内廣泛出現,然而轉輪設備廠家卻極少對(duì)入口顆粒計數做明确量化規定。

相比較而言,直接燃燒治理的淨化效率及運行穩定性都(dōu)遠高于“濃縮+燃燒”治理。但是我們通常認爲噴漆室排風具有大風量低濃度的特征,所以采用直接燃燒會(huì)消耗大量的天然氣,通常僅用在烘幹室廢氣的治理上。

就(jiù)目前業内的使用情況來看,穩定運行的情況下“濃縮+燃燒”的治理效率可以達到93%(根據不同工況的計算結果會(huì)有差異,以廠家計算數爲準),而直接燃燒的治理效率則能(néng)達到99%以上。結合表6來看,當所需治理效率低于93%時(shí),我們可以使用“濃縮+轉輪”的方案,當所需治理效率高于93%時(shí),“濃縮+轉輪”方案會(huì)無法應付高濃度的廢氣,采用直接燃燒治理會(huì)更爲合理。并且當條件允許的情況下,盡可能(néng)提升噴漆室循環比,配合直接燃燒的治理方式,既能(néng)夠降低空調能(néng)耗、治理能(néng)耗,又可以把治理量最大化,做到真正的綠色環保方案。

4 結語

行業環保近年來不斷頒布新規,更新舊規,排放相關的标準越來越嚴格、精準,同時(shí)對(duì)原材料的控制也在完善的過(guò)程中。幾乎所有人都(dōu)認爲加強治理、控制源頭是行業環保發(fā)展的兩(liǎng)條路徑,然而從表6的結果可以看到,假設企業在願意承擔能(néng)耗費用的情況下,刻意選擇大風量全新風的規劃理念,那麼(me)排放的濃度值將(jiāng)會(huì)急劇降低,對(duì)治理設備投入需求也随之下降,但最終的結果卻是實際排放值的增加;假設企業希望盡可能(néng)減少能(néng)源浪費,合理控制噴漆室排風量,又會(huì)陷入排放濃度較高,治理後(hòu)依然超标的風險,但是最終的排放總量卻會(huì)得到有效控制。爲了在節能(néng)環保的道(dào)路上持續進(jìn)步,研究設備規劃對(duì)終端治理的影響,并規範與排放相關的生産設備規劃原則,才是目前最具挖掘空間的地方。

掃碼添加微信

掃碼添加微信